|

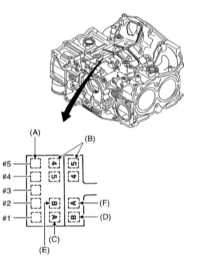

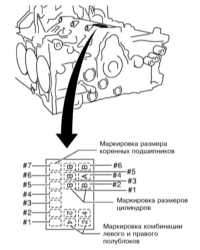

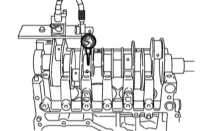

1. Прежде чем приступать к хонингованию, установите

на место крышки коренных подшипников и затяните крепежные болты

с требуемым усилием.

2. Выпускаются два типа хонов для обработки зеркал цилиндров: хон

типа «бутылочный ершик» и, более традиционный, поверхностный хон

в виде насадки с подпружиненными точильными камнями. Оба инструмента

обеспечивают необходимое качество обработки зеркал цилиндров, хотя

использование первого для неопытного механика предпочтительнее.

Потребуется также достаточное количество ветоши, специального хонинговочного

или просто жидкого машинного масла, а также электродрель в качестве

привода для хонинговочных насадок. Действуйте в следующем порядке:

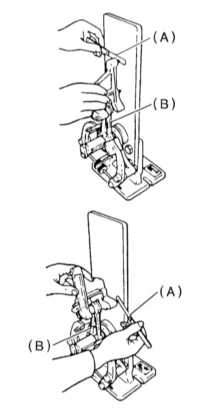

a) Зажмите хон в патрон электродрели, сведите подпружиненные точильные

камни/прутья ершика насадки и заправьте последнюю в цилиндр.

|

Не забудьте

надеть защитные очки или лицевой щиток!

|

b) Обильно смочите зеркало обрабатываемого цилиндра маслом, включите

дрель и начинайте совершать насадкой возвратно-поступательные движения

внутри цилиндра. Скорость вертикального перемещения хона должна

обеспечивать нанесение на поверхности зеркала цилиндра сетчатого

узора с углом пересечения сторон ячеи около 60°. Не жалейте масла

и старайтесь не снимать с поверхности стенок цилиндра больше материала,

чем это действительно необходимо для достижения требуемого результата.

|

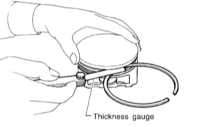

Изготовители

поршневых колец могут предъявлять собственные требования к

углу пересечения сторон ячеи сетчатого узора, - внимательно

ознакомьтесь с инструкцией на упаковке ремнабора;

|

c) Не извлекайте хон из цилиндра до полной остановки дрели! Продолжайте

совершать возвратно-поступательные движения насадкой до тех пор,

пока она не прекратит вращаться. После остановки дрели сожмите точильные

камни и извлеките хон из цилиндра. При пользовании хоном типа «бутылочный

ершик» дождитесь полной остановки дрели, затем извлекайте насадку,

продолжая вручную вращать патрон в нормальном направлении;

d) Протрите ветошью зеркало цилиндра и переходите к хонингованию

следующего.

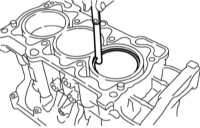

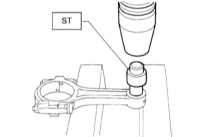

3. По завершении обработки, воспользуйтесь надфилем для снятия фасок

с верхних краев цилиндров, - данная обработка производится с той

целью, чтобы не возникло затруднений с заправкой в цилиндры поршней

с надетыми на них кольцами. Соблюдайте крайнюю осторожность, - не

оцарапайте надфилем зеркало цилиндра.

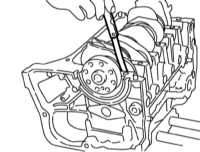

4. В заключение весь блок должен быть тщательно промыт теплым раствором

мыльной воды.

|

Цилиндры можно

считать промытыми, когда после проведения по зеркалу смоченной

маслом белой ветошью на ней не остается серого налета. Не

забудьте прочистить цилиндрической щеткой все масляные отверстия

и каналы, затем промойте блок струей воды под напором.

|

5. После промывки тщательно просушите блок и смажьте проточенные

поверхности маслом для защиты их от коррозии. До начала сборки двигателя

заверните блок в чистый полиэтиленовый пакет.

|