6.1.2. Сцепление рычажного типа

|

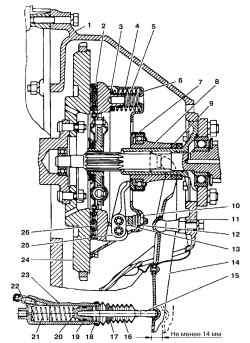

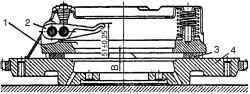

Рис. 5.1. Сцепление рычажного типа: 1 — картер; 2 — ведомый диск; 3 — теплоизолирующая шайба; 4 — кожух; 5, 6, 21 — пружина; 7 — подшипник выключения сцепления; 8 — муфта подшипника выключения сцепления; 9 — защитные поролоновые кольца; 10 — регулировочная гайка; 11 — шаровая опора; 12 — пружина коническая; 13 — опорная вилка; 14 — вилка выключения сцепления; 15 — толкатель рабочего цилиндра; 16 — чехол; 17 — защитное кольцо; 18 — кольцо; 19 — манжета; 20 — поршень; 22 — клапан для удаления воздуха; 23 — корпус рабочего цилиндра; 24 — маховик; 25 — рычаг выключения сцепления; 26 — нажимной диск

|

Сцепление рычажного типа (рис. 5.1) — сухое, однодисковое, состоит из кожуха в сборе с нажимным диском, рычагом выключения сцепления, опорными вилками, пружинами и ведомого диска в сборе с фрикционными накладками.

Кожух сцепления 4 закреплен на маховике коленчатого вала шестью центрирующими (специальными) болтами. Усилие девяти двойных нажимных пружин 5 и 6 создает необходимую силу трения на поверхностях фрикционных накладок и обеспечивает передачу крутящего момента от маховика через кожух и нажимной диск 26 на ведомый диск сцепления и первичный вал коробки передач. Рычаги выключения сцепления 25 шарнирно закреплены на кожухе с помощью сферических регулировочных гаек 10, посредством которых производится также установка концов рычагов выключения сцепления в одной плоскости.

Ведущий диск сцепления на заводе балансируется в сборе с коленчатым валом и маховиком двигателя, поэтому при его снятии и установке необходимо совмещать метки «0» на маховике и кожухе сцепления.

|

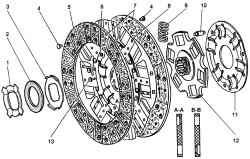

Рис. 5.2. Ведомый диск сцепления: 1 — нажимная пружина; 2 — теплоизолирующая шайба; 3 — фрикционная шайба; 4, 5 — заклепки; 6, 11 — диски; 7 — фрикционные накладки; 8 — пластинчатая пружина; 9 — пружина демпфера; 10 — палец; 12 — ступица; 13 — балансировочный грузик

|

Ведомый диск сцепления (рис. 5.2) снабжен фрикционным гасителем крутильных колебаний, состоящим из стальной фрикционной шайбы 3, сидящей на лысках ступицы 12 и зажатой между диском 6 и теплоизолирующей шайбой 2. Гашение колебаний происходит благодаря трению между этими деталями при повороте диска 6 с фрикционными накладками относительно ступицы. Постоянство усилия сжатия шайбы 3, а следовательно, и постоянство момента трения в гасителе обеспечивается пластинчатой нажимной пружиной 1, зафиксированной в канавке ступицы ведомого диска.

Наружный диаметр фрикционной накладки 225 мм, внутренний — 150 мм, толщина накладки 3,5 мм. Размерность шлицев ступицы ведомого диска 4u23u29 мм, число шлицев — 10.

В подшипник выключения сцепления и муфту подшипника заложены специальные смазки, не требующие замены в течение всего срока эксплуатации автомобиля.

Привод выключения сцепления

|

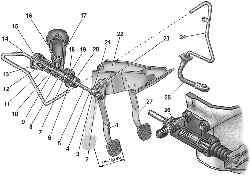

Рис. 5.3. Гидравлический привод выключения сцепления: 1 — педаль сцепления; 2 — ось толкателя; 3 — проушина толкателя; 4 — гайка; 5 — толкатель; 6 — стопорное кольцо; 7 — манжета; 8 — поршень; 9 — клапан; 10 — внутренняя манжета; 11 — пружина; 12 — обойма клапана; 13 — упорное кольцо; 14 — прокладка; 15, 16 — штуцера; 17 — бачок; 18 — главный цилиндр; 19 — упорная шайба; 20 — защитный колпак; 21 — ось педали сцепления; 22 — кронштейн; 23 — возвратная пружина; 24 — трубка; 25 — шланг; 26 — рабочий цилиндр сцепления; 27 — педаль тормоза

|

Привод выключения сцепления (см. рис. 5.3) — гидравлический, состоит из подвесной педали, главного цилиндра, трубопровода и рабочего цилиндра.

Расстояние от площадки педали до наклонной части пола (при снятом коврике) должно быть 185—200 мм. Положение педали регулируется изменением длины разрезного толкателя главного цилиндра.

Полный ход педали (включая и свободный ход), обеспечивающий выключение сцепления, должен составлять 145—160 мм. Свободный ход педали — 12—28 мм. Он обеспечивается конструкцией и не регулируется.

|

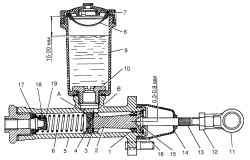

Рис. 5.4. Главный цилиндр привода выключения сцепления: 1, 4 — манжеты; 2 — поршень; 3 — пластинка; 5 — корпус главного цилиндра; 6 — пружина; 7 — крышка; 8 — отражатель; 9 — бачок главного цилиндра; 10 — штуцер; 11 — проушина; 12 — контргайка; 13 — толкатель рабочего цилиндра; 14 — чехол; 15 — упорная шайба; 16 — стопорное кольцо; 17 — упорное кольцо; 18 — обойма клапана; 19 — клапан; А — компенсационное отверстие; В — перепускное отверстие

|

Главный цилиндр привода выключения сцепления показан на рис. 5.4. Пружина 6 постоянно отжимает поршень в крайнее заднее положение до упора в шайбу 15. Между головкой толкателя и сферической впадиной на поршне предусмотрен постоянный зазор 0,3—0,9 мм, который обеспечивает гарантированный свободный ход педали выключения сцепления.

Рабочий цилиндр привода выключения сцепления показан на рис. 5.4. Пружина постоянно отжимает поршень, толкатель и наружный конец вилки выключения сцепления в положение, при котором подшипник выключения сцепления воздействует с небольшим усилием на концы рычагов выключения сцепления, и наружное кольцо подшипника вращается вместе с ними.

При износе фрикционных накладок и перемещении в связи с этим концов рычагов выключения в сторону коробки передач через те же детали происходят перемещение поршня 2 и дополнительное сжатие пружины. Поскольку жесткость этой пружины небольшая, то поджатие подшипника к концам рычагов выключения увеличивается незначительно. Таким образом, компенсация износа фрикционных накладок происходит автоматически за счет смещения рабочей зоны поршня по длине рабочего цилиндра.

Техническое обслуживание сцепления

Уход за сцеплением заключается в периодической проверке и доливке при необходимости рабочей жидкости в бачок главного цилиндра, а также в замене накладок ведомого диска при их износе.

Порядок заполнения гидропривода и проведения прокачки для удаления из него воздуха см. в подразд. «Снятие, ремонт и установка сцепления». После прокачки необходимо проверить перемещение наружного конца вилки при нажатии на педаль до отказа, которое должно быть не менее 14 мм. Меньшая величина перемещения конца вилки не обеспечивает полного выключения сцепления и указывает:

- на наличие воздуха в гидравлическом приводе сцепления;

- на возможное перекрытие компенсационного отверстия главного цилиндра кромкой манжеты;

- на закупорку компенсационного отверстия из-за засорения.

В этих случаях необходимо прокачать гидропривод, заменить манжету или промыть цилиндр.

О степени изношенности фрикционных накладок можно судить по расстоянию между маховиком и нажимным диском при включенном сцеплении. Если это расстояние составляет менее 6 мм, то целесообразно снять ведомый диск для осмотра и замены фрикционных накладок. Рекомендуется при этом по возможности заменить ведомый диск в сборе с накладками. Расстояние между маховиком и нажимным диском целесообразно проверять через 60 000 км. Для проведения замеров необходимо установить автомобиль на смотровую канаву или подъемник и снять нижнюю штампованную часть картера сцепления.

Снятие, ремонт и установка сцепления

Для проведения ремонтных работ сцепление можно снять с автомобиля, не снимая двигатель. Для этого автомобиль следует установить на эстакаду, подъемник или смотровую канаву.

Для снятия сцепления необходимо:

- отсоединить от коробки передач рычаг переключения передач, для чего изнутри кузова поднять к рукоятке рычага наружный резиновый уплотнитель, отвернуть колпак, расположенный на горловине механизма переключения передач, и вытащить рычаг вверх;

- отсоединить оттяжную пружину и трос от промежуточного рычага привода стояночного тормоза;

- снять карданный вал (см. «Карданная передача»);

— отсоединить от коробки передач гибкий трос привода спидометра и провода включателя света заднего хода;

- отвернуть два болта крепления рабочего цилиндра к картеру и поднять вверх рабочий цилиндр с толкателем, не отсоединяя его от трубопровода;

- снять вилку выключения сцепления, отвернув болт крепления рамки чехла;

- отвернуть болты крепления и снять штампованную нижнюю часть картера сцепления;

- снять соединительный кронштейн подвески трубы глушителя;

- отсоединить поперечину задней опоры двигателя от кронштейнов лонжеронов;

- отвернуть гайки шпилек крепления коробки передач к картеру сцепления и снять коробку передач вместе с муфтой и подшипником выключения сцепления;

- снять прокладку между картером сцепления и коробкой передач;

- проверить наличие на маховике двигателя и кожуха нажимного диска совмещенных меток «0», если они отсутствуют, нанести их;

- постепенно отвернуть болты крепления кожуха сцепления к маховику, проворачивая при этом коленчатый вал двигателя;

- вынуть ведомый и нажимной диски сцепления из картера сцепления через нижний люк.

Для снятия гидравлического привода с автомобиля необходимо:

- отсоединить от рабочего цилиндра выключения сцепления трубопровод;

- слить жидкость из гидравлической системы через отсоединенный конец трубопровода в чистый сосуд;

- отсоединить и снять рабочий цилиндр выключения сцепления и толкатель рабочего цилиндра;

- снять оттяжную пружину педали выключения сцепления;

- отсоединить толкатель главного цилиндра от педали, вынуть две пластмассовые втулки из проушины толкателя;

- расшплинтовать и отвернуть гайку оси педалей сцепления и тормоза;

- снять с оси педали сцепления, вынуть две пластмассовые втулки из бобышки детали;

- отсоединить от главного цилиндра выключения сцепления трубопровод и снять трубопровод;

- отсоединить и снять главный цилиндр выключения сцепления.

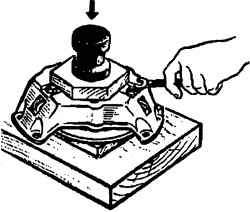

При разборке кожуха сцепления в сборе (если нет специального приспособления) необходимо:

- сделать метки на кожухе, рычагах и нажимном диске, чтобы сохранить балансировку при сборке;

- положить нажимной диск на стол пресса (рис. 5.5), подложив под диск деревянную подставку для того, чтобы лапы кожуха могли перемещаться вниз.

На кожух сверху положить деревянный брусок так, чтобы он не закрывал три гайки крепления опорных вилок рычагов выключения сцепления. Нажимая на верхний брусок, сжать пружины и разгрузить от усилий рычаги выключения сцепления;

- отвернуть гайки опорных вилок рычагов выключения сцепления и плавно отпустить пресс;

- снять кожух сцепления;

- снять нажимные пружины и термоизолирующие шайбы;

- расшплинтовать и вынуть оси рычагов выключения сцепления из ушек нажимного диска, вынуть иглы подшипников;

- расшплинтовать и вынуть оси рычагов выключения из опорных вилок, вынуть иглы подшипников.

При разборке ведомого диска сцепления необходимо:

- отжать усики нажимной пружины демпфера до выхода из пазов от бортовки фрикционной шайбы демпфера и повернуть нажимную пружину на 45°;

- снять пружину, термоизолирующую и фрикционную шайбы. При необходимости замены фрикционных накладок следует высверлить заклепки, не повреждая пружинные пластины, а затем выбить их.

При разборке главного цилиндра необходимо:

- снять крышку и сетчатый фильтр бачка главного цилиндра;

- вывернуть штуцер крепления бачка к корпусу, снять бачок и прокладку штуцера;

- снять с корпуса и сдвинуть к проушине толкателя резиновый защитный чехол;

- вынуть из корпуса главного цилиндра стопорное кольцо упорной шайбы;

- вынуть из корпуса главного цилиндра упорную шайбу и толкатель;

- вынуть из корпуса главного цилиндра поршень с манжетами, клапан поршня, возвратную пружину с держателем. Во избежание повреждения манжет для удаления поршня необходимо подвести сжатый воздух в отверстие присоединения трубопровода.

Штуцер главного цилиндра с прокладкой при разборке отворачивать не следует, если на автомобиле не наблюдалось подтекания через него рабочей жидкости.

При разборке рабочего цилиндра необходимо:

- отсоединить от рабочего цилиндра резиновый защитный чехол и вынуть толкатель вместе с чехлом;

- снять чехол с толкателя;

- вынуть из корпуса рабочего цилиндра стопорное кольцо;

- вынуть поршень с манжетой из рабочего цилиндра. Во избежание повреждения поршня и манжеты при разборке цилиндра необходимо подвести сжатый воздух в отверстие присоединения трубопровода к цилиндру;

— снять с поршня уплотнительную манжету;

- вынуть из цилиндра пружину;

- вывернуть из рабочего цилиндра клапан прокачки;

- снять с клапана резиновый защитный колпачок.

Проверка технического состояния деталей сцепления.

После разборки детали сцепления необходимо тщательно промыть и подвергнуть внимательному осмотру, обратив внимание на надежность заклепочных соединений, отсутствие погнутости, изношенности, трещин, забоин и обломов на ведущем и ведомом дисках, пружинных пластинах, рычагах, опорных вилках, пружинах, ступице, кожухе, вилке выключения сцепления и на других деталях механизма.

Фрикционные накладки ведомого диска, а также фрикционную шайбу гасителя крутильных колебаний необходимо заменить, если на их поверхностях имеются следы перегрева, трещины или сильное замасливание, а также если расстояние от поверхности накладок сцепления до головок заклепок менее 0,2 мм.

Поверхность нажимного диска и маховика при наличии на них задиров и кольцевых рисок можно восстановить проточкой и шлифовкой.

Величина снятого при обработке слоя металла должна быть такой, чтобы толщина нажимного диска после обработки была не менее 15,6 мм, а толщина маховика (размер от обработанной поверхности до плоскости прилегания к фланцу коленчатого вала) — не менее 27,5 мм. В этом случае при сборке для сохранения нажимного усилия необходимо установить под теплоизолирующие шайбы дополнительно стальные шайбы, по толщине равные величине снятого с поверхности нажимного диска слоя металла.

Проверка технического состояния деталей гидравлического привода выключения сцепления.

Детали гидравлического привода необходимо тщательно промыть в тормозной жидкости или в спирте, продуть сжатым воздухом и осмотреть.

Все резиновые уплотняющие манжеты должны быть мягкими и эластичными. Затвердевшие и разбухшие манжеты или имеющие на рабочих поверхностях вырывы и трещины непригодны к дальнейшей эксплуатации, и их необходимо заменить.

На зеркалах рабочего и главного цилиндров не должно быть рисок, раковин, задиров и значительных износов. Небольшие следы коррозии и незначительную выработку зеркала цилиндра допускается устранять шлифованием или хонингованием с шероховатостью не ниже Rа 0,63 и размерами внутреннего диаметра не более 25,15 мм для рабочего цилиндра и не более 22,2 мм для главного цилиндра с обязательным применением новых манжет.

На присоединительных конусах и на резьбе штуцеров трубопроводов не должно быть механических повреждений (трещин, вмятин, забоин).

Концы толкателей и сферические поверхности поршней не должны иметь неравномерной выработки. При правильном сопряжении толкателя с поршнем след от их контакта на сферической поверхности поршня должен быть в виде сплошного пятна и находиться в центре указанной поверхности.

При сборке ведомого диска сцепления необходимо:

- приклепать фрикционные накладки к пластинчатым пружинам алюминиевыми заклепками. После развальцовки на головках заклепок не должно быть надрывов и трещин. Расстояние от головки заклепки до поверхности накладки должно быть не менее 1 мм;

- собрать фрикционный гаситель крутильных колебаний, для чего:

• установить фрикционную шайбу демпфера и теплоизолирующую шайбу;

• установить нажимную пружину таким образом, чтобы два ее усика располагались на краях длинных отбортовок фрикционной шайбы;

• сжать нажимную пружину и повернуть ее на 45°, чтобы два ее усика расположились в пазах отбортовки фрикционной шайбы.

Усилие пружины гасителя крутильных колебаний при сжатии до размера 1,5 мм должно быть 650—800 Н (65—80 кгс).

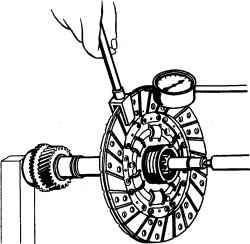

Ведомый диск с новыми накладками необходимо проверить на биение плоскости трения (рис. 5.6). Биение накладок диска, замеренное у края диска, должно быть не более 0,7 мм. При большей величине биения диск необходимо править с помощью специальной оправки. Затем диск необходимо подвергнуть статической балансировке, применяя специальные балансировочные грузики, которые вставляют в отверстия пластины ведомого диска и расклепывают. Количество грузиков должно быть не более трех. Головки грузиков должны быть расположены со стороны фрикционного гасителя крутильных колебаний.

Допустимый дисбаланс ведомого диска должен быть не более 10 г·см.

Сборка кожуха с нажимным диском сцепления производится в порядке, обратном разборке. При этом необходимо убедиться, что сделанные при разборке метки на кожухе, нажимном диске и рычагах совпадают, а нажимные пружины центрируются по отбортовкам кожуха. Для предотвращения выпадания игл из отверстий в рычагах необходимо установить резиновые шарики диаметром 8,5—8,0 мм или обильно смазать иглы консистентной смазкой. Нажимные пружины во избежание перекоса нажимного диска и для создания необходимого нажимного усилия должны быть установлены только с требуемой нагрузкой (табл. 5.1) и одной группы.

Таблица 5.1. Установка пружин в зависимости от нагрузки

|

Установка пружин в зависимости от нагрузки

|

||

|

Пружина

|

Усилие, необходимое для сжатия нажимных пружин до размера 39 мм, Н (кгс)

|

|

|

Группа А

|

Группа Б

|

|

|

Внутренняя

|

260,28-274 - серая (26,6-28)

|

274-278,72 - черная (28-29,4)

|

|

Наружная

|

402-21,6 - серая (41-43)

|

382,4-402 - черная (39-41)

|

|

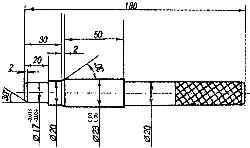

Рис. 5.7. Регулировка рычагов выключения сцепления: 1 — нажимной диск; 2 — рычаг выключения сцепления; 3 — шайба; 4 — маховик

|

После сборки отрегулировать положения оттяжных рычагов. Если нет специального приспособления, указанную операцию можно выполнить, используя снятый маховик. В этом случае нажимной диск, собранный с кожухом сцепления, устанавливают на рабочую поверхность маховика. Между нажимным диском и маховиком в трех местах помещают шайбы одинаковой толщины — 8 мм. Завертывая или отвертывая регулировочные сферические гайки опорных вилок, добиться, чтобы размер от торца маховика до конца каждого рычага был равен (51±0,25) мм (рис. 5.7).

После регулировки зачеканить (раскернить) металл хвостовика каждой сферической гайки в прорезь опорной вилки.

Если при сборке заменялись рычаги выключения, кожух или нажимной диск, то необходимо произвести статическую балансировку кожуха с нажимным диском в сборе путем высверливания металла из бобышек нажимного диска, служащих для установки нажимных пружин. Глубина сверления от края бобышки должна быть не более 25 мм, включая конус сверла. Допустимый дисбаланс нажимного диска — не более 25 г·см.

Сборка гидравлическою привода выключения сцепления - производится в порядке, обратном разборке. Перед сборкой зеркало цилиндра должно быть смазано касторовым маслом или свежей тормозной жидкостью.

При сборке главного цилиндра необходимо проверить, что возвратная пружина легко возвращает поршень в исходное положение. Далее следует проверить при помощи мягкой проволоки диаметром 0,3—0,5 мм, не перекрывает ли манжета компенсационное отверстие. Использование главного цилиндра с перекрытым компенсационным отверстием недопустимо. При сборке рабочего цилиндра нужно убедиться, что пружина легко перемещает поршень в цилиндре.

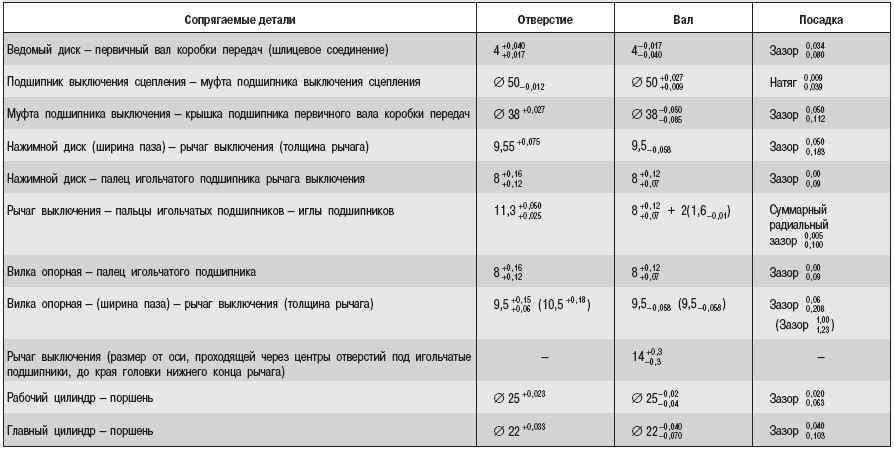

Размеры сопрягаемых деталей сцепления приведены в табл. 5.2.

Таблица 5.2. Размеры сопрягаемых деталей сцепления

Установка сцепления на автомобиль производится в порядке, обратном снятию. Перед установкой сцепления заложить смазку 1—13 в отверстие шарикового подшипника первичного вала коробки передач, установленного в маховике, и протереть поверхность трения маховика и нажимного диска чистой тканью, смоченной в бензине. При установке сцепления на место ведомый диск должен быть обращен фрикционным гасителем к маховику (на диске имеется надпись «Вперед»), а метки на кожухе сцепления и на маховике должны быть совмещены во избежание нарушения балансировки.

При установке необходимо сцентрировать ведомый диск по отношению к оси коленчатого вала. Для этого в шлицевое отверстие ведомого диска вставить специальную оправку (см. рис. 4.100) таким образом, чтобы ее конец вошел в отверстие шарикового подшипника маховика. Для этой цели можно также использовать первичный вал коробки передач из запасных частей.

Затягивать болты крепления кожуха к маховику следует равномерно во избежание коробления кожуха моментом 20—25 Н·м (2,0—2,5 кгс·м).

При установке вилки выключения сцепления обеспечить правильное положение вилки на шаровой опоре и лапок вилки на лысках муфты подшипника выключения сцепления, как показано на рис. 5.1.

Установка гидравлического привода сцепления на автомобиль производится в порядке, обратном снятию.

Заполнение гидравлического привода жидкостью и удаление из него воздуха необходимо производить в следующем порядке:

- заполнить бачок главного цилиндра тормозной жидкостью до нормального уровня (15—20 мм ниже верхней кромки бачка);

- снять защитный колпачок с головки клапана прокачки рабочего цилиндра и надеть на головку резиновый шланг;

- погрузить свободный конец шланга в тормозную жидкость, налитую в стеклянный сосуд емкостью не менее 0,5 л, заполненный наполовину;

- создать в системе давление, резко нажав 4—5 раз с интервалом 1—2 сек. на педаль сцепления;

- удерживая педаль нажатой, отвернуть на 1/2—3/4 оборота клапан прокачки рабочего цилиндра, следя за тем, чтобы свободный конец шланга оставался погруженным в жидкость. Жидкость с пузырьками воздуха будет выходить в сосуд;

- после того как истечение жидкости в сосуд прекратится, завернуть клапан до отказа, а затем отпустить педаль;

- проверить наличие жидкости в бачке главного цилиндра. Не допускать во время прокачки снижения уровня жидкости в бачке более чем до 2/3 от нормального и добавлять жидкость по мере необходимости;

- повторять указанные операции до тех пор, пока не будет выходить из шланга жидкость без пузырьков воздуха;

- удерживая педаль нажатой, завернуть клапан прокачки рабочего цилиндра до отказа и затем плавно отпустить педаль;

- снять с головки клапана шланг и надеть на головку клапана резиновый колпачок;

- долить жидкость в бачок главного цилиндра до нормального уровня.

Нельзя доливать в бачок главного цилиндра жидкость, выпущенную при прокачке гидропривода, так как в ней содержится воздух.