4.5.2. Разборка, дефектовка и ремонт головки блока цилиндров

Последовательность действий:

1) используя держатель 999 5199, снимите шкивы распределительных валов, пометив их фломастером или чем-либо аналогичным (впускной и выпускной);

|

ПРИМЕЧАНИЕ

Когда ремень привода распределительного вала снят, не допускать вращения шкивов распределительных валов во избежание повреждения клапанов.

|

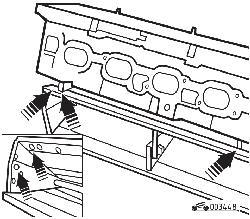

2) поочередно выверните все болты верхней секции головки блока, двигаясь от центра к краям;

3) снимите верхнюю секцию, осторожно постукивая пластмассовым молотком рядом со съемными выступами и у передней части распределительных валов;

4) снимите распределительные валы, одновременно поднимая и поворачивая их;

5) выверните болты крепления нижней секции головки блока цилиндров (продвигаясь от центра к краям);

6) снимите с блока головку и прокладку;

7) очистите поверхности разъема на верхней и нижней секциях головки блока цилиндров с помощью мастики и пластмассового шпателя; промойте поверхности водой и высушите спиртом;

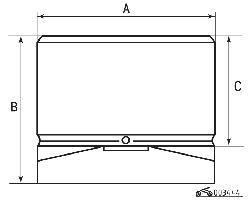

8) извлеките толкатели из головки цилиндров. Для облегчения извлечения толкателей можно воспользоваться магнитом или присоской; Размеры деталей указаны в разделе 3 «Конструкция и технические характеристики двигателей»;

9) проверьте наличие следов износа на толкателях. При необходимости выполните измерения;

10) во избежании вытекания масла храните толкатели в вертикальном положении. Расположите толкатели по порядку — их нельзя менять местами. При длительном хранении толкателей их следует поместить в сосуд, наполненный маслом, учитывая тип масла, которым будет заправлен двигатель после окончания ремонта;

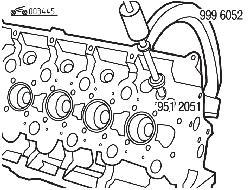

11) снимите клапаны (рис. 4.45), используя зажим для клапанов 998 6052 и скобу 951 2051 (четыре клапана на цилиндр);

12) снимите сухари клапанов, верхние тарелки клапанных пружин, пружины клапанов, клапаны;

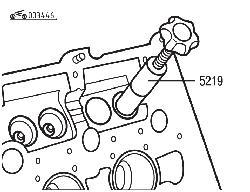

13) снимите маслосъемные колпачки стержней клапанов, используя приспособление 999 5219 (рис. 4.46);

|

ПРИМЕЧАНИЕ

Пометьте клапаны, чтобы при сборке каждый установить на свое место.

|

14) очистите головку цилиндра;

15) очистите поверхности сопряжения;

16) очистите камеры сгорания;

17) очистите впускные и выпускные каналы;

18) очистите седла клапанов;

19) осмотрите головку цилиндров на наличие следов износа;

20) прочистите резьбу гнезд свечей зажигания (метчик М14х1,25);

21) очистите клапаны, пружины клапанов и тарелки клапанных пружин;

22) при наличии трещин в седлах клапанов обработайте седла с помощью фрезы 115 8280 с направляющей диаметром 7 мм и углом наклона режущей кромки 45.

|

ПРЕДУПРЕЖДЕНИЕ

Не касаться фрезой стенок камеры сгорания.

|

Очистка каналов подачи воздуха

Последовательность действий:

1) зачистите каналы подачи воздуха (Ж 4 мм) на максимальную глубину. Продуйте каналы сжатым воздухом со стороны впуска на верхней части головки цилиндров. Убедитесь, что воздух проходит по каналам;

2) проверьте плоскостность нижней секции головки цилиндров;

|

ВНИМАНИЕ

Механическая обработка головки цилиндров для удаления задиров и следов коррозионного повреждения с поверхностей сопряжения головки с блоком цилиндров выполняется только в том случае, если неплоскостность головки цилиндров находится в пределах нормы.

|

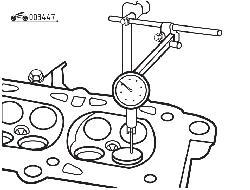

3) измерьте износ направляющих втулок клапанов с помощью индикатора часового типа (рис. 4.47), закрепленного на магнитной стойке;

|

ПРИМЕЧАНИЕ

При проверке направляющей втулки поднимите клапан примерно на 2—3 мм над седлом.

|

4) проверьте пружины клапанов. Проверьте размеры клапанов. Размеры деталей указаны в разделе 3: «Конструкция и технические характеристики двигателей».

Замена направляющих

втулок клапанов

Последовательность действий:

1) закрепите головку цилиндров на фиксаторе 999 5363 (рис. 4.48);

2) отрегулируйте угол наклона с помощью верхних отверстий по бокам фиксатора;

3) закрепите головку цилиндров на фиксаторе, используя отверстие 2 (стрелка), при выпрессовке оправка должна располагаться вертикально;

4) выпрессуйте заменяемые направляющие втулки (выполняется в три этапа):

— выпрессуйте направляющие втулки с помощью оправки 999 5364. Используйте втулки в качестве прокладок для болтов головки цилиндров. Медленно вдавливайте оправку, пока она не дойдет до головки цилиндров. Если направляющая втулка повреждена, удалите частички металла;

— продолжайте выпрессовывание с помощью оправки 999 5365. Осмотрите верхнюю часть отверстия под направляющую втулку. (Оставьте старые втулки на своих местах в качестве направляющих при запрессовке новой втулки). Если на стенках отверстия имеются глубокие риски и задиры, необходимо использовать направляющую втулку ремонтного размера. Для установки направляющей втулки ремонтного размера следует развернуть отверстие;

|

ПРИМЕЧАНИЕ

Развертывание осуществляется до одного из ремонтных размеров (ОS1 и ОS2). В большинстве случаев для ОS1 развертка не требуется.

|

— смажьте и установите новую направляющую втулку на оправку 999 5505 и медленно запрессовывать ее в головку цилиндров, пока оправка не дойдет до поверхности головки цилиндров. Направляющая втулка должна быть запрессована на 13±0,2 мм. Высота устанавливается с помощью инструмента. Деформация в верхней части направляющей устраняется разверткой. Новые направляющие втулки могут быть короче втулок предыдущей конструкции.

|

ПРИМЕЧАНИЕ

Усилие запрессовки должно быть не менее 920 кгс. Если усилие меньше, необходимо вынуть втулку и установить направляющую втулку ремонтного размера.

|

Механическая обработка

клапанов и их седел

Размеры деталей указаны в разделе 3 «Конструкция и технические характеристики двигателей».

Последовательность действий:

— прошлифуйте фаски впускных клапанов. Выпускные клапаны, покрытые стеллитом, должны точно притираться вручную с помощью шлифовальной пасты;

— обработайте фаски седел клапанов. Ни в коем случае не касаться фрезой стенок камеры сгорания;

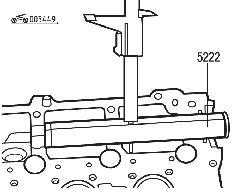

— проверьте высоту выступания стержня клапана, используя калибр 999 5222 (рис. 4.49);

— установите калибр в гнезда подшипников распределительного вала;

— измерьте высоту выступания стержня клапана, пропустив хвостовик штангенциркуля через отверстие в калибре.

Установка клапанов

Последовательность действий:

— смажьте стержни и направляющие втулки клапанов;

— установите клапаны;

— установите нижнюю тарелку клапанной пружины, клапаны на свои места;

— установите маслосъемный колпачок на стержень клапана;

— как можно глубже напрессуйте маслосъемный колпачок на направляющую втулку клапана, прикладывая усилие руки. Использовать оправку 999 5379;

|

ПРЕДУПРЕЖДЕНИЕ

Во избежание повреждений нельзя использовать молоток для установки маслосъемных колпачков клапанов.

|

— установите пружину клапана и верхнюю тарелку пружины, используя зажим для клапанов и скобу, сухари клапана. Убедиться, что при отсутствии нагрузки на пружину обе половины сухарей находятся в правильном положении.

Ремонт резьбы

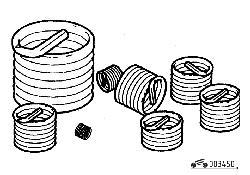

Ремонт внутренней резьбы в блоке цилиндров, промежуточной секции и головке цилиндров выполняется с помощью резьбовых вставок. Однако резьбу в некоторых отверстиях невозможно отремонтировать этим способом, поскольку окружающий металл имеет недостаточную толщину. Резьбовые вставки (рис. 4.50), изготавливаемые из холоднокатаной проволоки (нержавеющая кислотостойкая сталь), имеют профили резьбы, соответствующие стандартам МОС. Вставки предназначены для установки в отверстия с резьбой, согласно таблицам стандартных резьбовых вставок.

Порядок установки резьбовой вставки следующий:

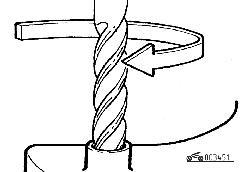

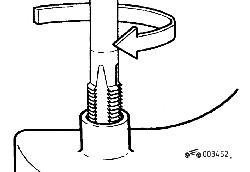

1) высверлите ремонтируемое отверстие (рис. 4.51). Диаметр сверла и глубину сверления определите по таблицам резьбовых вставок, прилагаемым к последним. Не следует зенковать кромки отверстия. Рекомендуется только небольшая обработка с целью удаления заусенцев;

2) подберите метчик в зависимости от материала и других конкретных условий. Например, для отверстия с резьбой М10 используйте резьбовую вставку М10;

3) нарежьте резьбу на необходимую глубину (рис. 4.52);

4) продуйте отверстие сжатым воздухом;

5) подберите резьбовую вставку необходимой длины;

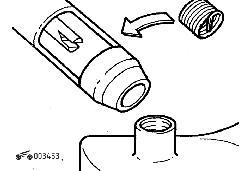

6) поместите резьбовую вставку в установочный инструмент (рис. 4.53). Вставка должна располагаться лапкой вниз;

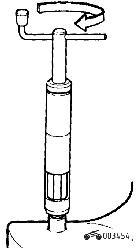

7) установите резьбовую вставку в отверстие.

8) держа установочный инструмент вертикально над отверстием с нарезанной резьбой, вверните вставку в отверстие (рис. 4.54). Вставка устанавливается так, чтобы она примерно на один шаг резьбы выступала над кромкой отверстия. В сквозном отверстии резьбовая вставка не должна выступать за нижнюю кромку отверстия;

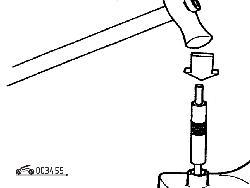

9) выломайте лапку (рис. 4.55) при помощи специального инструмента для выламывания лапки. Не используйте для этой цели установочный инструмент. Извлеките лапку и продуйте отверстие сжатым воздухом;

10) при помощи соответствующего болта проверьте, что вставка установлена правильно и болт вворачивается беспрепятственно.