2.1. Двигатель мод. 331

Возможные неисправности двигателя мод. 331, их причины и способы устранения

Особенности конструкции

Двигатель рядный, верхнеклапанный, четырехцилиндровый, четырехтактный, карбюраторный.

|

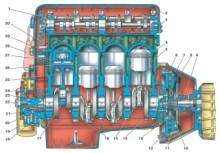

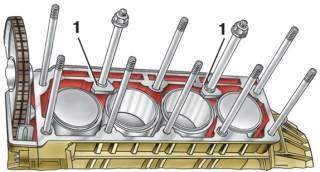

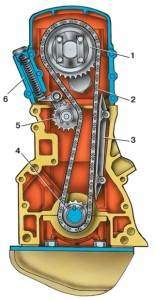

Рис. 2.1. Продольный разрез двигателя мод. 331: 1 – звездочка ведомая распределительного вала; 2 – крышка головки блока; 3 – прокладка крышки головки блока; 4 – головка блока; 5 – гильза цилиндров; 6 – картер сцепления; 7 – кожух; 8 – соединительная пластина; 9 – подшипник выключения сцепления; 10 – нажимная диафрагменная пружина; 11 – нажимной диск; 12 – маховик; 13 – ведомый диск сцепления; 14 – вкладыш коренного подшипника; 15 – коленчатый вал; 16 – крышка коренного подшипника; 17 – вкладыш шатунного подшипника; 18 – масляный насос; 19 – фильтр масляный; 20 – звездочка ведущая цепной передачи; 21 – привод масляного насоса; 22 – храповик; 23 – сальник коленчатого вала; 24 – блок цилиндров; 25 – шатун; 26 – палец поршневой; 27 – поршень; 28 – распределитель зажигания; 29 – прокладка головки блока цилиндров; 30 – цепь привода распределительного вала

|

|

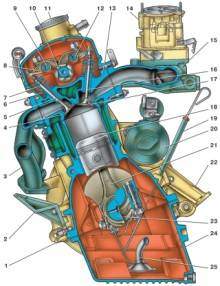

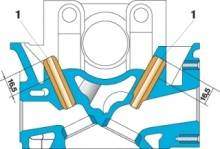

Рис. 2.2. Поперечный разрез двигателя мод. 331: 1 – блок цилиндров; 2 – узел правой подвески; 3 – выпускной коллектор; 4 – седло выпускного клапана; 5 – выпускной клапан; 6 – пружина клапана большая; 7 – пружина клапана малая; 8 – коромысло клапана; 9 – ось коромысел выпускных клапанов; 10 – распределительный вал; 11 – пробка маслоналивного патрубка; 12 – ось коромысел впускных клапанов; 13 – головка цилиндров; 14 – карбюратор; 15 – впускная труба; 16 – впускной клапан; 17 – седло впускного клапана; 18 – поршень; 19 – указатель уровня масла; 20 – стартер; 21 – шатун; 22 – узел левой подвески; 23 – коленчатый вал; 24 – масляный картер; 25 – маслозаборник

|

Блок цилиндров 24 (рис. 2.1) отлит из алюминиевого сплава и имеет легкосъемные чугунные гильзы. Для снижения высоты двигателя оси цилиндров отклонены на угол 20° от вертикали. Рубашка охлаждения блока открыта в верхней части в сторону головки. Головка 4 блока отлита из алюминиевого сплава с впускными и выпускными каналами. С левой стороны к головке на шпильках крепится впускная труба, с правой – выпускной коллектор. Внутри головки отлиты каналы, по которым циркулирует жидкость, охлаждающая камеры сгорания в нижней части головки. К блоку цилиндров головка крепится через прокладку шпильками. В верхней части головки установлен распределительный вал 10 (рис. 2.2), своими кулачками перемещающий через коромысла 8 впускные 16 и выпускные 5 клапаны в направляющих втулках. Коромысла, установленные на осях 9 и 12, удерживаются от смещения с помощью пружин. Для регулировки тепловых зазоров в клапанном механизме на конце длинного плеча коромысел ввернут нажимной болт, который стопорится контргайкой. Распределительный вал приводится в действие двухрядной втулочной цепью 30 (см. рис. 2.1), расположенной в передней части двигателя и закрытой крышками. Для компенсации растяжения звеньев цепи в процессе эксплуатации предусмотрен механизм натяжения. Головка блока закрыта крышкой, в которой расположены наливная горловина для масла и трубка для отвода картерных газов. Слева на головке установлен бензонасос с приводом с помощью штока от эксцентрика распределительного вала.

Коленчатый вал 23 (см. рис. 2.2) цельнокованый, установлен на пяти подшипниках скольжения. Крышки подшипников из ковкого чугуна крепятся к блоку двумя шпильками каждая. На переднем конце коленчатого вала установлены ведущая звездочка распределительного вала, ведущая шестерня привода распределителя зажигания и масляного насоса, шкив привода водяного насоса и генератора. На заднем конце коленчатого вала расположен маховик.

Шатуны 25 (см. рис. 2.1) стальные кованые, с крышками на нижних головках. В нижней головке шатуна установлен подшипник скольжения в виде вкладышей из сталеалюминиевой ленты, в верхней – бронзовая втулка.

Поршни отлиты из алюминиевого сплава. На каждом поршне установлены три кольца: два верхних – компрессионные и нижнее – маслосъемное.

Масляный картер литой алюминиевый, с отлитыми ребрами для охлаждения, закрывает блок цилиндров снизу и служит резервуаром для масла.

Система смазки комбинированная: под давлением и разбрызгиванием. Под давлением смазываются опоры коленчатого вала, подшипники нижних головок шатунов, распределительный вал и коромысла. Остальные детали смазываются разбрызгиванием масла.

Система смазки состоит из масляного картера 24 (см. рис. 2.2), маслозаборника 25 с сеткой для грубой очистки масла, шестеренчатого масляного насоса 18 (см. рис. 2.1), расположенного в нижней крышке распределительных звездочек и приводимого во вращение от общего с распределителем зажигания привода, редукционного клапана, полнопоточного фильтра 19 тонкой очистки масла с перепускным клапаном, датчика давления масла и масляных каналов.

Система охлаждения двигателя состоит из рубашки охлаждения, расположенной в пространстве между гильзами и стенками блока цилиндров, канала в головке блока, каналов во впускной трубе, соединительных шлангов.

Циркуляцию жидкости в системе обеспечивает центробежный водяной насос. Для регулировки температурного режима двигателя в систему охлаждения устанавливают термостат, отключающий большой контур системы на непрогретом двигателе при низкой температуре охлаждающей жидкости.

Система питания двигателя состоит из топливного насоса, имеющего механизм для ручного привода, карбюратора и топливных шлангов.

Система зажигания включает в себя распределитель, расположенный на крышке распределительных шестерен, катушку высокого напряжения, свечи и провода высокого напряжения.

От надежной и безотказной работы двигателя зависит успешная эксплуатация всего автомобиля.

Своевременное устранение дефектов двигателя, вызванных износом отдельных деталей, избавит от сложного и дорогостоящего ремонта (например, можно избежать замены коленчатого вала или его шлифовки, замены гильз цилиндров и т. п., если вовремя заменить вкладыши подшипников коленчатого вала, поршневые кольца).

Перечень неисправностей двигателя и способы их устранения указаны ниже.

Снятие и установка двигателя (силового агрегата)

Снятие

1. Установите автомобиль над смотровой канавой или на подъемник так, чтобы двигатель находился под талью или другим грузоподъемным устройством, затормозите автомобиль стояночным тормозом, установите упоры под колеса.

2. Снимите капот.

3. Слейте жидкость из системы охлаждения и масло из картеров двигателя и коробки передач.

4. Снимите аккумуляторную батарею.

5. Снимите радиатор системы охлаждения в сборе с кожухом вентилятора и электровентилятором (см. «Система охлаждения»).

6. Снимите кожух туннеля пола, рычаг переключения передач и уплотнительный чехол.

7. Отсоедините провода от выключателя света заднего хода.

Последующие работы по снятию двигателя проводите поочередно с каждой стороны.

Работы, проводимые с левой стороны

8. Отсоедините провод «массы» от блока цилиндров двигателя, провода от генератора, стартера, датчика температуры охлаждающей жидкости, микропереключателя системы ЭПХХ карбюратора.

9. Отсоедините шланг вентиляции картера двигателя от патрубка наливной горловины.

10. Отсоедините шланги от штуцеров карбюратора.

11. Отсоедините шланги вакуумного усилителя тормозов и электромагнитного клапана системы ЭПХХ от впускной трубы двигателя.

12. Снимите воздушный фильтр.

13. Установите на карбюратор технологическую заглушку или закройте его горловину листом картона.

14. Отсоедините подводящий и отводящие шланги отопителя.

15. Отсоедините от бензонасоса подводящий шланг.

16. Отсоедините от рычагов карбюратора тросы приводов дроссельных заслонок и воздушной заслонки.

17. Отсоедините трос привода крана отопителя.

Работы, проводимые с правой стороны

18. Отсоедините провод от датчика давления масла.

19. Отсоедините от катушки зажигания провода, идущие к распределителю зажигания.

Работы, проводимые снизу

20. Отсоедините карданный вал от коробки передач.

21. Отсоедините гибкий вал привода спидометра от коробки передач.

22. Отсоедините планку крепления приемной трубы глушителя от кронштейна на картере коробки передач.

23. Отсоедините приемную трубу глушителя от фланца выпускного коллектора.

24. Снимите рабочий цилиндр привода сцепления с картера сцепления.

25. Поставьте под заднюю часть картера сцепления опору.

26. Отверните два болта крепления задней опоры двигателя к съемной поперечине.

27. Опустите заднюю часть картера сцепления на опору.

28. Отсоедините коробку передач.

29. Отверните болты крепления левой и правой передних опор двигателя к поперечине передней подвески.

30. С помощью грузоподъемного механизма снимите двигатель с автомобиля.

Устанавливайте силовой агрегат на автомобиль в обратной последовательности.

Разборка и сборка

Перед разборкой очистите и промойте двигатель. Разбирайте двигатель в следующем порядке:

1. Снимите с блока цилиндров кронштейны передней подвески двигателя и установите двигатель на монтажный стенд.

2. Снимите с двигателя карбюратор, распределитель зажигания, провода высокого напряжения, выверните свечи зажигания и датчики температуры охлаждающей жидкости и давления масла.

3. Снимите ремень привода генератора и водяного насоса.

4. Снимите генератор.

Разборка двигателя

1. Отверните две гайки крепления стартера и снимите его со шпилек.

2. Отверните четыре гайки крепления картера сцепления к блоку цилиндров и снимите картер сцепления.

3. Отверните шесть болтов крепления кожуха сцепления к маховику и снимите сцепление со штифтов.

4. Отверните гайки крепления крышки головки блока цилиндров, снимите крышку с прокладкой.

|

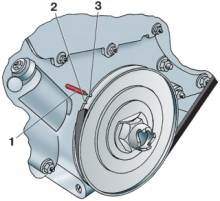

Рис. 2.3. Положение установочных меток на шкиву коленчатого вала в момент нахождения поршня первого цилиндра в ВМТ: 1 – установочный прилив на нижней крышке распределительных звездочек; 2 – метка, соответствующая положению первого и четвертого цилиндров в ВМТ; 3 – метка для установки начального момента зажигания

|

5. Проверните коленчатый вал по часовой стрелке до положения, при котором поршень первого цилиндра займет положение в ВМТ такта сжатия, при этом метка 2 (рис. 2.3) совпадет с острием установочного прилива 1.

6. Отверните болты крепления верхней крышки распределительных звездочек и снимите крышку с прокладками.

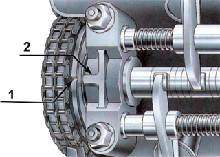

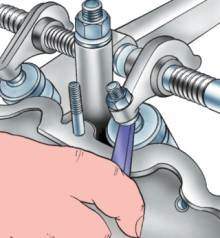

7. Отверните четыре болта крепления ведомой звездочки привода распределительного вала и снимите звездочку с вала (рис. 2.4). Если двигатель не требуется разбирать дальше, свяжите цепь со звездочкой проволокой, чтобы она не соскочила с зубьев звездочки.

|

ПРЕДУПРЕЖДЕНИЕ

Нельзя проворачивать коленчатый вал при разъединенном цепном приводе и не снятой еще головке блока цилиндров. Это может привести к повреждению клапанов из-за их соприкосновения с днищем поршня.

|

8. Снимите водяной насос и подводящий патрубок водяного насоса с прокладками.

9. Отверните две гайки крепления привода распределителя зажигания и снимите привод.

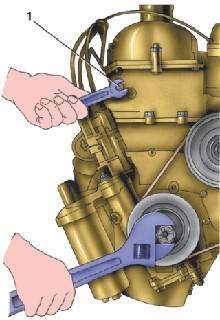

10. Отогните стопорную шайбу и отверните храповик коленчатого вала.

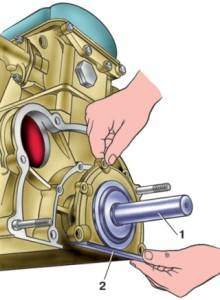

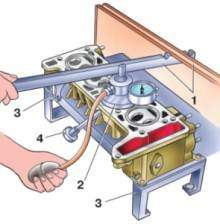

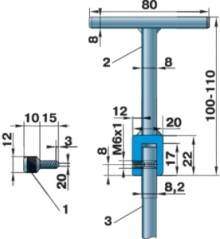

11. Снимите шкив коленчатого вала с помощью специального съемника (рис. 2.5).

12. Снимите масляный фильтр, отвернув три гайки его крепления.

13. Снимите масляный картер с прокладкой, отвернув восемнадцать винтов и три гайки.

14. Отверните гайки крепления нижней крышки распределительных звездочек и снимите крышку с прокладками.

15. Отведите от цепи звездочку натяжного устройства и снимите цепь.

16. Снимите успокоитель цепи с осей.

17. Снимите с оси стопорное кольцо рычага натяжного устройства и рычаг со звездочкой.

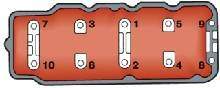

18. Отверните десять гаек крепления головки блока цилиндров и снимите ее вместе с впускной трубой, выпускным коллектором, гнездом термостата и топливным насосом.

19. Снимите со шпилек уплотнительную прокладку головки блока цилиндров.

|

ПРЕДУПРЕЖДЕНИЯ

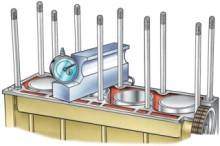

Если для дальнейшего выполнения ремонтных работ не надо снимать гильзы цилиндров, то закрепите их в блоке планками-держателями, установленными на шпильки (рис. 2.6), чтобы гильзы не приподнялись и не нарушилось их уплотнение по торцам.

|

20. Отверните шесть болтов крепления маховика и снимите маховик.

21. Отверните гайки шатунных болтов и снимите крышки шатунов.

22. Вытолкните из расточек в блоке цилиндров гильзы с поршнями и шатунами. Каждый поршень пометьте порядковым номером цилиндра.

|

ПРЕДУПРЕЖДЕНИЯ

Вынимать из гильзы поршень с кольцами и шатуном в сборе и устанавливать его в гильзу можно только со стороны нижнего центрирующего пояска гильзы. Нельзя протаскивать шатун через гильзу – это может привести к повреждению зеркала цилиндра острыми кромками головки шатуна.

|

23. Отверните шесть болтов крепления задней крышки и снимите крышку с манжетой в сборе и прокладку.

24. Отверните болты крепления крышек коренных подшипников и снимите крышки вместе с нижними вкладышами.

25. Снимите коленчатый вал, верхние вкладыши коренных подшипников и упорные полукольца.

Номинальные размеры, допуски и посадки основных сопрягаемых деталей двигателя и предельно допустимые зазоры, износ при эксплуатации и отклонение геометрической формы даны в табл. 2.1.

Таблица 2.1 Номинальные размеры, допуски и посадки сопрягаемых деталей двигателя мод. 331и предельно допустимые зазоры, износ при эксплуатации и отклонения геометрической формы

Сборка двигателя

Перед сборкой смажьте моторным маслом вкладыши подшипников, упорные полукольца, поршни, поршневые кольца, пальцы, манжеты. Собирайте двигатель в следующем порядке:

1. Установите вкладыши коренных подшипников в гнезда блока цилиндров и в соответствующие крышки.

2. Уложите в коренные подшипники коленчатый вал с шестерней привода масляного насоса, ведущей звездочкой распределительного вала и подшипником первичного вала коробки передач. Вставьте в гнезда средней крышки коренных подшипников два упорных полукольца.

3. Установите крышки коренных подшипников с нижними вкладышами в соответствии с метками, предварительно равномерно подтянув гайки шпилек крепления крышек коренных подшипников. Окончательно затяните гайки динамометрическим ключом моментом 90–100 Н·м (9–10 кгс·м).

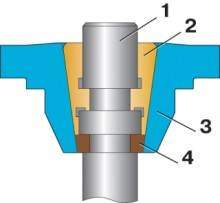

4. Установите прокладку задней крышки, наденьте крышку с манжетой на оправку 1 (рис. 2.7); передвинув крышку с оправки на фланец коленчатого вала, прикрепите ее болтами к блоку цилиндров. Отцентрируйте крышку по отношению к фланцу коленчатого вала по трем специальным выступам на крышке.

5. Установите маховик на коленчатый вал и заверните болты его крепления, подложив под них три стопорные пластины (по одной под два болта). Окончательно затяните болты динамометрическим ключом моментом 70–80 Н·м (7–8 кгс·м). Загните концы стопорных пластин, чтобы болты не смогли отвернуться.

6. Вставьте гильзы в блок цилиндров и проверьте величину выступания торца гильзы над поверхностью блока (рис. 2.8). Величина выступания должна быть в пределах 0,01–0,08 мм. Проверку выполняйте, предварительно прижав гильзу к блоку усилием 50–70 Н (5–7 кгс). После проверки выньте гильзы из блока и установите в них поршни в сборе с кольцами и шатунами. Перед окончательной установкой гильз смажьте краской их посадочные поверхности.

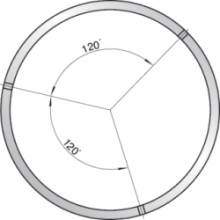

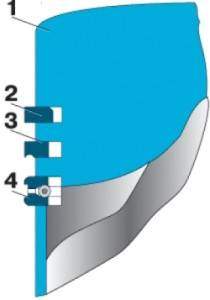

7. Установите поршневые кольца в канавках поршня так, чтобы их замки располагались под углом 120° друг от друга (рис. 2.9).

Перед установкой сожмите кольца специальной обжимкой и проследите, чтобы не нарушилось взаимное расположение замков. При установке гильзы в блок цилиндров особое внимание обратите на взаиморасположение поршня и шатуна. Стрелка на днище поршня, выступ на стержне шатуна и паз на крышке шатуна должны быть направлены в сторону цепной передачи привода распределительного вала.

8. Установите вкладыши в шатуны и крышки шатунов, предварительно смазав их моторным маслом, и соедините шатуны с шейками коленчатого вала, установив крышки и равномерно затянув гайки шатунных болтов. Окончательно затягивайте гайки динамометрическим ключом моментом 55–65 Н·м (5,5–6,5 кгс·м).

9. Проверьте легкость вращения коленчатого вала в подшипниках, предварительно закрепив гильзы планками-держателями.

10. Установите на шпильки уплотнительную прокладку, затем головку блока цилиндров с впускной трубой, выпускным коллектором и топливным насосом, предварительно сняв планки-держатели со шпилек. Поврежденную или сильно обжатую уплотнительную прокладку замените новой. Для обеспечения надежности работы двигателя рекомендуем прокладку заменять при каждой разборке.

11. Предварительно подтяните гайки крепления головки блока цилиндров в последовательности, указанной на рис. 2.10. Окончательно затяните гайки динамометрическим ключом моментом 90–100 Н·м (9–10 кгс·м).

12. Установите успокоитель цепи на оси, расположенные на переднем торце блока цилиндров.

13. Установите рычаг натяжного устройства со звездочкой в сборе на ось, расположенную на переднем торце блока цилиндров, и зафиксируйте стопорным кольцом.

14. Проверните коленчатый вал так, чтобы поршень первого цилиндра оказался в ВМТ.

|

Рис. 2.11. Положение распределительного вала на головке блока цилиндров перед установкой ее на блок: 1 – риска; 2 – прилив

|

15. Проверните распределительный вал так, чтобы риска на его фланце совпала с серединой прилива на передней опоре распределительного вала (рис. 2.11).

16. Отведите в сторону звездочку натяжного устройства и накиньте цепь на ведущую и ведомую звездочки привода распределительного вала, установив ведомую шестерню вместе с цепью на распределительный вал так, чтобы ведущая ветвь цепи не провисала.

17. Подожмите звездочку натяжного устройства к цепи и добейтесь полного натяжения ведущей ветви цепи незначительным поворотом распределительного вала, не изменяя положения коленчатого вала. При этом риска на фланце распределительного вала не должна выходить за пределы прилива передней опоры.

18. Установите нижнюю крышку распределительных звездочек с прокладками на шпильки и затяните гайки.

19. Установите масляный фильтр и затяните гайки его крепления.

20. Соберите верхнюю крышку распределительных звездочек с плунжером, пружиной и прижимной планкой, утопите в отверстие крышки плунжер и затяните стопорный болт натяжителя. Выступание плунжера из отверстия крышки не допускается.

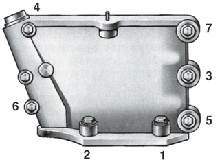

21. Установите верхнюю крышку с прокладками на передний торец головки блока цилиндров, поддерживая при этом цепь в натянутом состоянии, и затяните болты в последовательности, указанной на рис. 2.12.

22. Отверните стопорный болт натяжителя на 0,5–0,75 оборота.

|

ПРЕДУПРЕЖДЕНИЯ

Не отворачивайте стопорный болт на большую величину, чем указано, так как его хвостовик может разъединиться с прижимной пластиной и плунжер натяжителя не будет фиксироваться. Это может привести к серьезному повреждению двигателя из-за перескакивания цепи на звездочках.

|

23. Установите шкив коленчатого вала и стопорную шайбу храповика, затяните храповик динамометрическим ключом моментом 80–90 Н·м (8–9 кгс·м). Загните край стопорной шайбы на грань храповика.

|

Рис. 2.13. Затяжка стопорного болта натяжного устройства цепного привода механизма газораспределения: 1 – стопорный болт

|

24. Проверните по часовой стрелке на 2–3 оборота коленчатый вал с отпущенным стопорным болтом натяжителя для выбора всех зазоров в приводе распределительного вала, после чего затяните до упора стопорный болт 1 (рис. 2.13).

25. Поверните коленчатый вал по часовой стрелке до положения, при котором поршень первого цилиндра находится в ВМТ такта сжатия, оба клапана закрыты, а метка 2 (см. рис. 2.3), вторая по направлению вращения, совпадает с острием установочного штифта.

|

Рис. 2.14. Положение паза на валике привода распределителя зажигания перед установкой привода на двигатель

|

26. Поверните валик привода распределителя зажигания так, чтобы паз, в который входит муфта распределителя зажигания, был расположен под углом примерно 16° к прямой линии, соединяющей центры отверстий для шпилек крепления (рис. 2.14).

|

Рис. 2.15. Положение паза на валике привода распределителя зажигания после установки привода на двигатель

|

27. Аккуратно, стараясь не повернуть валик, установите привод распределителя зажигания в гнездо нижней крышки распределительных звездочек. Когда шестерня привода войдет в зацепление с ведущей шестерней, закрепленной на переднем конце коленчатого вала, паз на валике займет правильное положение (рис. 2.15), немного повернувшись против часовой стрелки. Затем затяните гайки крепления привода распределителя.

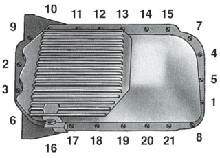

28. Установите масляный картер с прокладкой. Если прокладка повреждена, замените ее новой. Винты и гайки затяните в последовательности, указанной на рис. 2.16.

29. Установите водяной насос и подводящий патрубок с прокладками, а также установочную планку генератора.

30. Установите крышку головки блока цилиндров с прокладкой. Если прокладка надорвана, затвердела или сильно обжата, замените ее новой. Перед затяжкой гаек крепления крышки установите на шпильки кронштейны крепления проводов высокого напряжения, скобы крепления подводящей трубки к топливному насосу и скобу крепления трубки вакуумного корректора распределителя зажигания. На свободные шпильки наденьте плоские шайбы, после чего все семь гаек крепления крышки равномерно затяните, не прилагая чрезмерных усилий, чтобы не повредить прокладку.

31. Установите на двигатель карбюратор, генератор, распределитель зажигания, свечи зажигания, провода высокого напряжения, датчики температуры охлаждающей жидкости и давления масла.

32. Наденьте ремень на шкивы коленчатого вала, водяного насоса и генератора и отрегулируйте его натяжение, изменяя положение генератора.

33. Наденьте вакуумный шланг одним концом на штуцер отбора разрежения из карбюратора, а другим – на штуцер вакуумного корректора распределителя зажигания, продев его в отверстие кронштейна, установленного на шпильке крепления крышки головки блока.

34. Установите шланг подвода топлива от бензонасоса к карбюратору с фильтром тонкой очистки топлива.

35. Установите масляный фильтр, масляный щуп, стартер, сцепление на маховик, картер сцепления, щиток картера сцепления, коробку передач, передние опоры двигателя с подушками.

Ремонт узлов и деталей двигателя

Блок цилиндров и гильзы

Основные размеры блока цилиндров и гильз приведены в табл. 2.1.

Герметичность стенок рубашки охлаждения и масляных магистралей проверяют на специальных стендах. Для проверки герметичности рубашки охлаждения заглушите все выходные отверстия рубашки в блоке, опустите блок в ванну с водой и подайте в каналы рубашки сжатый воздух под давлением 150 кПа (1,5 кгс/см2) в течение 15 с. Утечка воздуха, определяемая по выходящим пузырям, не допускается.

Для проверки герметичности масляных магистралей заглушите все их выходные отверстия в блоке и подайте в каналы магистралей воду с добавлением хромпика под давлением 1500 кПа (15 кгс/см2) в течение 15 с. Утечка воды не допускается.

Если блок негерметичен, замените его.

При замене шпилек, выходящих в полость рубашки охлаждения, устанавливайте их и прокладки рубашки на цинковые белила.

Проверьте зазор между цилиндром и поршнем, указанный в табл. 2.1. Зазор определяют как разность между замеренными диаметрами поршня и цилиндра.

Диаметр цилиндра измеряют нутромером с ценой деления не более 0,01 мм в четырех поясах как в продольном, так и поперечном направлении на расстоянии 10, 50, 100 и 125 мм от его верхнего торца.

Гильзы цилиндров разбиты на пять размерных групп: А, Б, В, Г, Д (через 0,01 мм). Размерные группы обозначены цветной полосой (см. табл. 2.1).

Если максимальное значение зазора больше значения, указанного в таблице, замените изношенный узел (поршень, гильзу или гильзу с поршнем).

Шатунно-поршневая группа

Основные размеры шатунно-поршневой группы приведены в табл. 2.1.

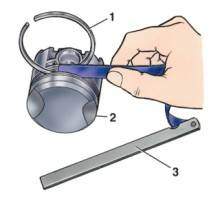

Снятие и установка поршневых колец

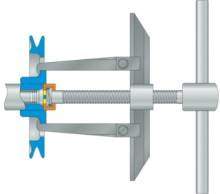

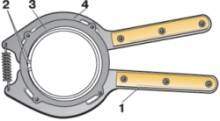

Поршневые кольца снимают с поршня и надевают на него с помощью специального съемника (рис. 2.17).

Выступы 2 съемника входят в зазор замка кольца и при нажатии на рукоятки 1 разводят кольцо на фиксированную величину. Разжатое кольцо легко снимается и устанавливается в канавку поршня.

|

ПРЕДУПРЕЖДЕНИЕ

Разводить поршневое кольцо руками категорически запрещено: при чрезмерной деформации его форма необратимо искажается.

|

Разборка поршня с шатуном

Выньте стопорные кольца поршневого пальца из канавок бобышек поршня, для чего подденьте каждое из них тонкой отверткой или шилом.

Нагрейте поршень, погружая его на 2–3 мин в воду температурой 45–75 °С.

Выпрессуйте поршневой палец из поршня и втулки головки шатуна ударами молотка через латунную оправку.

Подбор поршня к гильзе цилиндра

Поршень и соответствующая ему гильза должны относиться к одной размерной группе (их буквенные индексы должны быть одинаковы). Буквенная маркировка нанесена на днище поршня.

По наружному диаметру поршни разбиты на пять размерных групп: А, Б, В, Г, Д (через 0,01 мм).

Проверьте необходимый монтажный зазор (0,05–0,07 мм) между поршнем и гильзой как разность между замеренными диаметрами цилиндра и поршня.

Масса металла в поршне распределяется неравномерно, поэтому его юбка в холодном состоянии сложной геометрической формы. В поперечном сечении она овальная (большая ось овала перпендикулярна оси поршневого пальца) и конусная (с большим основанием внизу).

Диаметр поршня замеряют по большой оси овала юбки на расстоянии 12,95 мм от торца посадочного пояска диаметром 77,5+0,2, выполненного на внутренней поверхности юбки.

Поршни подбирают к гильзам не только по диаметру, но и по массе для сохранения уравновешенности двигателя. Поршни одного двигателя не должны отличаться по массе друг от друга более чем на 3 г. На заводе-изготовителе поршни номинального размера сортируют по массе на четыре группы, маркировку которых (1, 2, 3, 4) наносят на днище поршня. Все поршни, установленные на один двигатель, должны быть одной группы по массе.

Проверка технического состояния поршневых колец

Необходимость проверки или замены поршневых колец возникает при повышенном, более 100 г на 100 км пути, расходе (угаре) масла.

Для проверки состояния поршневых колец частично разберите двигатель и выньте поршни с кольцами. Перед проверкой очистите поршневые кольца от нагара и смолистых отложений.

Проверяйте поршневые кольца на соответствие техническим требованиям по параметрам, указанным в табл. 2.2.

Таблица 2.2 Основные параметры поршневых колец

|

Рис. 2.18. Проверка зазора между поршневыми кольцами и канавками: 1 – поршневое кольцо; 2 – поршень; 3 – набор щупов

|

Зазор по высоте между канавкой и кольцом проверяйте, вставляя кольцо в соответствующую канавку (рис. 2.18).

Зазор в замке кольца измеряйте, поместив кольцо в ту гильзу, в которой оно работало, или, если оно новое, в которой будет работать. Для правильной установки кольцо продвиньте в гильзе с помощью головки поршня, используемого в качестве оправки, на расстояние 20–30 мм от нижнего торца гильзы. Если проверка покажет, что зазор недостаточный, подпилите стыковые поверхности замка бархатным надфилем, а если повышенный – замените кольцо.

Упругость поршневых колец измеряйте на специальных весах с помощью гибкой ленты, охватывающей кольцо.

При проверке состояния поршневых колец может оказаться, что необходима замена только верхнего компрессионного кольца, так как оно изнашивается значительно быстрее остальных.

Не рекомендуется при ремонте устанавливать новые верхние компрессионные кольца с хромированным покрытием, предназначенные для установки в новые гильзы, в цилиндры работавшего двигателя, имеющие некоторый износ. Хромированное покрытие очень твердое, поэтому такие кольца будут медленно прирабатываться к поверхности гильзы. По этой причине ремонтные комплекты колец номинального размера выпускают с нехромированными верхними кольцами.

|

Рис. 2.19. Расположение поршневых колец в канавках поршня: 1 – поршень; 2 – верхнее компрессионное кольцо; 3 – нижнее компрессионное кольцо; 4 – маслосъемное кольцо

|

Правильное расположение поршневых колец в канавках поршня показано на рис. 2.19.

Если износ гильз незначительный, то вместо старых колец можно использовать ремонтные кольца номинального размера при условии, что зазор в замке кольца, вставленного в гильзу, не превышает 0,75 мм. В противном случае замените гильзу.

Проверка зазора между вкладышами шатунных подшипников и коленчатым валом

Зазор между вкладышем и шейкой коленчатого вала определяется разностью размеров, полученных при замере диаметров отверстий в нижних головках шатунов с вставленными вкладышами и шеек вала. Крышки шатунов должны быть затянуты полным моментом.

Если значение зазора находится в пределах допуска или не превышает допустимого при износе, указанном в табл. 2.1, можно использовать эти вкладыши. При большем зазоре прошлифуйте шатунные шейки коленчатого вала до ближайшего ремонтного размера и установите вкладыши ремонтного размера (табл. 2.3).

Таблица 2.3 Номинальные и ремонтные размеры шеек коленчатого вала и вкладышей подшипников

Сборка шатунно-поршневой группы

После подбора поршней к гильзам подберите поршневые пальцы к поршням и втулкам малых головок шатунов.

Посадка поршневого пальца в бобышках поршня может быть в пределах от 0,0025 мм натяга до 0,0025 мм зазора. Зазор между поршневым пальцем и отверстием втулки головки шатуна должен быть в пределах 0,0045–0,0095 мм для данной размерной группы деталей.

Для облегчения подбора поршневые пальцы, поршни и втулки разбиты на четыре размерные группы, отличающиеся по диаметру на 0,0025 мм. Каждая группа промаркирована краской определенного цвета (см. табл. 2.1): на поршне – на нижней поверхности одной из бобышек, на поршневом пальце – на внутренней поверхности с одного конца, на шатуне – у малой головки.

Сопряжение поршневого пальца и втулки головки шатуна проверяют, вставляя палец, смазанный моторным маслом, в отверстие втулки. При правильном сопряжении шатун должен проворачиваться на пальце под действием собственного веса, а палец не должен выпадать из втулки верхней головки шатуна в вертикальном положении. Для соблюдения этих требований допустимо использовать пальцы смежной группы (в сторону уменьшения зазора). Во всех случаях поршневые пальцы подбирайте при температуре воздуха (20±3) °С.

Если необходимо заменить один из шатунов, его нужно подобрать по массе к остальным шатунам комплекта. Разница значений массы самого тяжелого и самого легкого шатуна в комплекте, устанавливаемом на двигатель, не должна превышать 8 г. Шатуны, принадлежащие к одной группе по массе, маркируются риской на приливах их крышек.

Перед сборкой нагрейте поршень, опустив его в сосуд с водой температурой 45–75 °С, и выполните операции в следующей последовательности.

1. Вставьте смазанный маслом палец в отверстия бобышек поршня и втулки шатуна.

|

ПРИМЕЧАНИЕ

При сборке поршня с шатуном сориентируйте их так, чтобы стрелка, выбитая на днище поршня, была обращена в сторону выступа на теле шатуна и паза на крышке.

|

2. Вставьте в канавки бобышек поршня стопорные кольца поршневого пальца.

3. Наденьте на поршень поршневые кольца, используя съемник (см. рис. 2.17).

4. Расположите замки поршневых колец под углом 120° друг от друга (см. рис. 2.9). Расположение колец в канавках поршня должно соответствовать показанному на рис. 2.19. Установку поршня с шатуном на двигатель см. в подразделе «Разборка и сборка двигателя».

|

ПРЕДУПРЕЖДЕНИЕ

Шатун обрабатывают в сборе с крышкой, поэтому крышки шатунов невзаимозаменяемы и не должны обезличиваться при разборке и сборке.

|

Головка блока цилиндров

Снятие и установка головки блока цилиндров без снятия двигателя с автомобиля

Головку блока цилиндров снимают, когда требуется устранить неисправность только в ней.

1. Слейте охлаждающую жидкость.

2. Отсоедините подводящий шланг радиатора от крышки гнезда термостата.

3. Отсоедините от угольника гнезда термостата шланг, идущий к подводящему патрубку водяного насоса.

4. Отсоедините шланги от штуцеров карбюратора.

5. Отсоедините от карбюратора трос привода дроссельных заслонок и тягу привода воздушной заслонки.

6. Отсоедините провода от микропереключателя ЭПХХ карбюратора.

7. Снимите воздушный фильтр и шланг вентиляции картера.

8. Снимите карбюратор, отвернув гайки его крепления.

9. Отсоедините шланги от впускной трубы двигателя.

10. Отсоедините провод от датчика температуры охлаждающей жидкости.

11. Отсоедините от бензонасоса подводящий шланг.

12. Отсоедините приемную трубу глушителя, отвернув три гайки крепления.

13. Отверните семь гаек крепления крышки головки блока цилиндров и снимите крышку.

14. Отверните болты крепления верхней крышки распределительных звездочек и снимите крышку.

15. Отверните болты крепления ведомой звездочки привода распределительного вала и снимите ее с вала, не разъединяя с цепью. Чтобы цепь не соскочила с зубьев звездочки, свяжите ее со звездочкой проволокой.

16. Отверните гайки крепления головки блока цилиндров и снимите головку вместе с впускной трубой, выпускным коллектором, распределительным валом и клапанами.

Устанавливайте головку в обратном порядке.

Разборка и сборка головки блока цилиндров

1. Отсоедините впускную трубу и выпускной коллектор.

2. Снимите топливный насос.

3. Снимите гнездо термостата.

4. Закрепив головку в тисках, отверните винты крепления упорного фланца распределительного вала и снимите фланец.

5. Ослабив контргайки, выверните регулировочные винты коромысел настолько, чтобы их сферические концы были утоплены в резьбовые отверстия коромысел, и выньте наконечники регулировочных болтов.

6. Пометьте любым способом все коромысла и распорные втулки для того, чтобы при сборке установить их на прежнее место.

7. С помощью бронзовой или алюминиевой оправки выбейте оси коромысел из отверстий в головке и снимите коромысла, поджимные пружины и распорные втулки.

8. Выньте распределительный вал из постелей в головке блока.

9. Пометьте каждый клапан порядковым номером цилиндра.

|

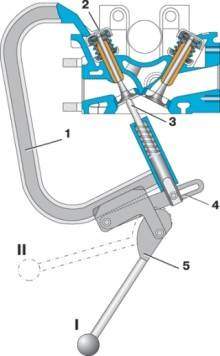

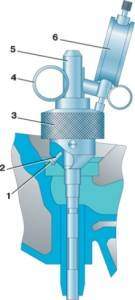

Рис. 2.20. Съемник пружин клапана: 1 – скоба; 2 – кольцевой упор скобы; 3 – шток; 4 – планка; 5 – рычаг с кулачком; I, II – положения рычага

|

10. Специальным съемником (рис. 2.20) сожмите пружины клапана, подлежащего разборке. Для этого съемник установите так, как показано на рисунке. При поворачивании рычага 5 из положения I в положение II кулачок нажимает на планку 4, которая перемещает шток 3, сжимая пружины клапана.

11. Снимите сухари со стержня клапана; ослабляя нажим, освободите пружины.

12. Снимите съемник, пружины, тарелку, защитный колпак и выньте клапан из направляющей втулки.

13. Аналогично снимите все остальные клапаны.

Собирайте головку блока цилиндров в обратном порядке. При этом проверьте состояние и износ стержней клапанов и их направляющих втулок, рабочих фасок клапанов, седел и клапанных пружин. При каждой сборке головки блока цилиндров с клапанами после ремонта или притирки клапанов уплотнительные шайбы тарелок пружин клапанов обязательно замените новыми независимо от их состояния.

При износе стержней клапанов замените клапаны. При установке клапанов их стержни обязательно смажьте графитной смазкой.

|

Рис. 2.21. Расположение деталей привода клапанов на головке блока цилиндров: 1 – ось коромысел впускных клапанов; 2 – ось коромысел выпускных клапанов

|

Перед установкой осей коромысел проверьте степень износа рабочих поверхностей коромысел и их осей и при необходимости замените изношенные детали. При установке коромысел на оси смажьте графитной смазкой стенки отверстий в коромыслах. Устанавливайте коромысла и распорные втулки согласно меткам, сделанным при разборке, а оси коромысел в соответствии с выбитыми на них метками «ВП» и «ВЫП» (рис. 2.21).

Проверка и шлифовка седел клапанов

Рабочие фаски седел клапанов надо обязательно прошлифовать при замене направляющих втулок клапанов, а также при большом износе и биении фасок относительно отверстий в направляющих втулках.

|

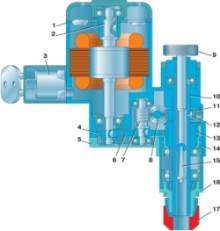

Рис. 2.22. Машина для шлифовки фаски седла клапана: 1 – корпус; 2 – вал якоря; 3 – выключатель; 4 – ведущая шестерня; 5 – крышка корпуса; 6 – промежуточная шестерня; 7, 8 – червяки; 9 – винт подачи; 10 – шпиндель; 11 – червячная шестерня; 12 – шпонка; 13 – ведомая шестерня; 14 – обойма; 15 – маятник; 16 – наконечник; 17 – абразивный круг

|

Для шлифовки применяют специальную шлифовальную машину с электрическим приводом (рис. 2.22).

Машина для шлифовки должна быть снабжена набором абразивных кругов с конусами 60, 90, 120°; набором специальных оправок, вставляемых в отверстия направляющих втулок; приспособлениями для правки абразивных кругов и проверки биения фаски.

Перед тем как приступить к шлифовке фаски, подберите оправку, плотно входящую в отверстие направляющей втулки. Подачу абразивного инструмента делайте вручную, а шлифовку выполняйте до тех пор, пока абразивный круг не начнет снимать металл седла равномерно по всей окружности фаски.

|

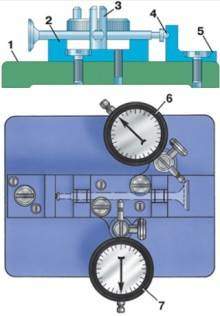

Рис. 2.23. Приспособление для проверки биения фаски на седле клапана: 1 – наконечник; 2 – отверстие; 3 – муфта; 4 – держатель; 5 – оправка; 6 – индикатор

|

Биение фаски по отношению к оси отверстия направляющей втулки проверяйте специальным приспособлением (рис. 2.23), которое надевают на ту же оправку, на которой шлифовали фаску.

Приспособление состоит из муфты 3, вращающейся на оправке 5, держателя 4 индикатора 6, плотно закрепленного на оправке. По верхней конической поверхности муфты скользит ножка стержня индикатора, а на нижней конической поверхности муфты в отверстие 2 вставлен специальный наконечник 1, опирающийся на поверхность рабочей фаски седла. При проворачивании рукой муфты наконечник перемещается по поверхности фаски и при наличии биения вызывает осевое перемещение муфты, которое передается на шкалу индикатора.

Биение для фасок седел впускных и выпускных клапанов не должно превышать 0,05 мм.

Для измерения биения фасок седел впускных и выпускных клапанов требуются муфты с различным расположением наконечников, так как диаметры головок этих клапанов и фасок различны.

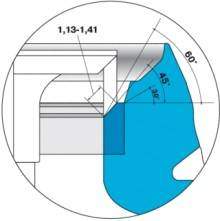

Размеры фасок седел клапанов после шлифовки показаны на рис. 2.24.

Затем проверьте ширину и месторасположение на фаске поверхности соприкосновения головки клапана с седлом в следующем порядке:

1. Нанесите на седло клапана тонкий слой краски.

2. Вставьте в направляющую втулку соответствующий клапан и поверните его, прижимая к седлу.

Считается, что клапан хорошо прилегает к седлу, если образовавшийся на головке клапана поясок краски шириной 1,2–1,5 мм (как для впускного, так и для выпускного клапанов) располагается посередине фаски.

Если это не так, необходимо дополнительно шлифовать седло клапана. При этом абразивный круг должен иметь конус 60 или 120° в зависимости от того, куда требуется сместить рабочую фаску седла клапана.

Клапаны

Для проверки состояния клапана удалите с него нагар. Если на рабочей фаске есть трещины или головка клапана покороблена, замените клапан. Для устранения износа, прогара, раковин и прочих повреждений фаску шлифуют на специальном станке.

При шлифовке фаски нужно снимать минимальный слой металла, чтобы только вывести черноту, раковины и биение. Обязательно следите, чтобы кромка фаски не заострялась и на ней всегда оставался цилиндрический поясок шириной не менее 0,5 мм.

|

Рис. 2.25. Приспособление для проверки биения рабочей фаски и стержня клапана: 1 – плита; 2 – призма; 3 – держатель; 4 – шарик; 5 – угловой упор; 6, 7 – индикаторы

|

Для проверки биения клапан укладывают на призму 2 (рис. 2.25), закрепленную на плите 1, так, чтобы торец его стержня упирался в шарик 4, завальцованный в тело углового упора 5. Наконечники индикаторов 6 и 7, закрепленных в держателях 3, подводят к стержню клапана и его фаске.

При поворачивании клапана один индикатор покажет биение рабочей фаски, другой – биение стержня. Допустимое биение фаски и стержня клапана 0,02 мм.

Направляющие втулки клапана

Направляющие втулки заменяют при износе их отверстий, превышающем предельно допустимые размеры (см. табл. 2.1), в следующем порядке:

1. Выпрессуйте изношенную втулку из головки блока цилиндра с помощью оправки (рис. 2.26).

2. Установите головку на сверлильный станок с регулируемым углом наклона стола. Наклонив стол на 26°±5ў, установите головку так, чтобы ось шпинделя совпала с осью отверстия направляющей втулки.

|

Рис. 2.27. Положение направляющих втулок клапана после запрессовки в головку блока цилиндров: 1 – направляющая втулка

|

3. Разверните в головке отверстие, из которого выпрессована втулка, до 15,120–15,142 мм. Запрессуйте в развернутое отверстие головки ремонтную втулку с увеличенным на 0,15 мм наружным диаметром (15,172–15,184 мм) до размера, указанного на рис. 2.27.

|

ПРИМЕЧАНИЕ

Направляющие втулки, изготовленные из металлокерамики, перед запрессовкой пропитайте в течение 1,5 ч в моторном масле.

|

4. Разверните отверстие в запрессованной втулке до 8,008–8,026 мм. При этом овальность и конусность не должны превышать 0,006 мм. После развертывания отверстия проверьте прямолинейность отверстия втулки оправкой диаметром 7,995 мм, которая должна свободно проходить по всей длине втулки.

Коромысла клапанов и их оси

Перед проверкой степени износа коромысел и осей промойте их в бензине и протрите чистой тряпкой.

У коромысла проверьте диаметр отверстия и величину ступеньки на цилиндрической поверхности опорной пяты. Износ на поверхности опорной пяты не должен превышать 0,05 мм (глубина канавки в средней части).

У оси коромысел проверьте наружный диаметр.

Допустимые значения износа диаметра отверстия коромысла и наружного диаметра оси приведены в табл. 2.1.

Коромысла и их оси, износ которых выше допустимого, замените новыми.

Пружины

Перед проверкой пружин убедитесь в отсутствии трещин на их витках. Упругость пружин проверяют под нагрузкой:

398–464 Н (40,7–47,3 кгс) для большой пружины при длине 27,5 мм и 160–185 Н (16,3–18,9 кгс) при длине 36,5 мм;

242–280 Н (24,6–28,6 кгс) для малой пружины при длине 25,5 мм и 100–116 Н (10,2–11,8 кгс) при длине 34,5 мм.

Если усилие, создаваемое пружиной, на 10% меньше усилия новой, пружину замените. Имейте в виду, что усилие пружины уменьшается, если фаски клапана и седла были прошлифованы, а значит, увеличилась рабочая высота пружины. В этом случае при сборке деталей клапанного механизма под опорные тарелки пружин установите дополнительные шайбы. Толщину шайб выбирайте так, чтобы при закрытом клапане длина большой пружины была 36,5 мм.

Уплотнительные шайбы

|

Рис. 2.28. Уплотнение стержня клапана в тарелке: 1 – клапан; 2 – сухарь; 3 – тарелка пружины клапана; 4 – уплотнительная шайба

|

При каждой разборке клапанного механизма обязательно заменяйте уплотнительные шайбы 4 (рис. 2.28) новыми. Окончательно проверяйте герметичность уплотнений тарелок после сборки головки блока цилиндров.

Для этого установите головку так, чтобы оси каждого ряда клапанов были поочередно вертикальны и в зазоры между сухарями налейте бензин. Если бензин остается длительное время в зазорах между сухарями, то шайбы обеспечивают уплотнение. У клапанов, где бензин просачивается, замените уплотнительные шайбы.

Проверка герметичности и притирка клапанов

|

Рис. 2.29. Приспособление для проверки герметичности клапанов: 1 – рычаг; 2 – приспособление; 3 – подставка; 4 – пробка для отверстий свечей зажигания

|

Герметичность клапанов можно проверить по разрыву слоя краски, нанесенной на фаски седел и головок клапанов, по просачиванию керосина, залитого в камеру сгорания, а также с помощью пневматического приспособления низкого давления (рис. 2.29).

Для проверки герметичности с помощью приспособления:

1. Установите приспособление 2 так, чтобы его резиновый уплотнитель накрыл одну из камер сгорания головки блока цилиндров.

2. Прижмите приспособление рычагом 1 и создайте резиновой грушей давление воздуха 50 кПа (0,5 кгс/см2). Оно не должно падать в течение 10 с.

Если клапаны негерметичны, из-за утечки воздуха стрелка манометра будет перемещаться к нулю.

В этом случае необходимо притереть клапаны в следующем порядке.

1. Наденьте на стержень притираемого клапана отжимную пружину.

2. Нанесите на фаску головки клапана тонкий слой притирочной пасты, приготовленной в виде смеси мелкого наждачного порошка с моторным маслом.

|

ПРИМЕЧАНИЕ

Для более качественной и быстрой притирки клапанов рекомендуем вместо наждачного порошка использовать имеющиеся в продаже специальный алмазный порошок или пасту.

|

|

Рис. 2.30. Приспособление для притирки клапана: 1 – прижимной винт; 2 – вороток; 3 – стержень клапана

|

3. Смажьте стержень клапана тонким слоем графитной смазки и вставьте его вместе с отжимной пружиной в направляющую втулку головки блока. Затем наденьте на стержень 3 (рис. 2.30) клапана вороток 2 приспособления для притирки и зафиксируйте клапан прижимным винтом 1.

4. Вращайте клапан с помощью приспособления в обе стороны, периодически слегка прижимая его к седлу.

Во время притирки не снимайте с рабочих фасок клапанов и седел слишком много металла, так как это сокращает возможное число ремонтов и продолжительность службы деталей.

К концу притирки уменьшите содержание наждачного порошка в пасте, разведя ее большим количеством масла, а с момента, когда поверхности станут совершенно гладкими и примут ровный сероватый цвет, притирку ведите только на чистом масле. Внешним признаком качественной притирки является однотонный матово-серый цвет (без черных пятен) рабочих поверхностей фасок головки клапана и его седла.

Распределительный вал двигателя и его привод

|

Рис. 2.31. Схема механизма привода распределительного вала: 1 – звездочка распределительного вала; 2 – цепь; 3 – успокоитель цепи; 4 – звездочка коленчатого вала; 5 – рычаг нажимного устройства со звездочкой; 6 – натяжитель цепи

|

Основные размеры распределительного вала и его подшипников даны в табл. 2.1. Схема механизма привода распределительного вала показана на рис. 2.31.

Тщательно промытый и насухо вытертый распределительный вал осмотрите, замерьте диаметры шеек и высоту подъема кулачков. Внешним осмотром проверьте вал на отсутствие задиров на поверхностях кулачков, шеек и эксцентрика. При наличии задиров на кулачках вал для дальнейшей эксплуатации непригоден.

Нельзя шлифовать под ремонтные размеры изношенные шейки вала и кулачки, поскольку в этом случае необходимо применять специальные втулки в постелях подшипников. Кроме того, при шлифовке будет неизбежно снят термообработанный слой на поверхности кулачков, что сделает их неработоспособными.

Если зазоры в подшипниках превышают допустимые, замените вал.

Проверка и регулировка тепловых зазоров в приводе клапанов

Зазоры между наконечниками регулировочных винтов коромысел и торцами стержней впускных и выпускных клапанов должны быть 0,15 мм.

Проверяйте и регулируйте тепловые зазоры клапанов только на холодном двигателе (при температуре охлаждающей жидкости 15–25 °С) в следующем порядке.

1. Установите поршень первого цилиндра в ВМТ такта сжатия, провернув коленчатый вал так, чтобы метка 2 (см. рис. 2.3) на ободе шкива коленчатого вала совместилась с установочным штифтом 1, запрессованным в нижнюю крышку звездочек привода распределительного вала. При таком положении коленчатого вала клапаны первого цилиндра полностью закрыты и их коромысла освобождены.

2. Проверьте тепловые зазоры клапанов первого цилиндра, вставив плоский щуп между наконечниками регулировочных винтов и торцами стержней клапанов (рис. 2.32). Щуп должен перемещаться в зазоре с некоторым усилием.

3. При необходимости отрегулируйте тепловые зазоры клапанов первого цилиндра, для чего гаечным ключом (S=14 мм) отпустите контргайки регулировочных винтов и вращайте их головки торцовым ключом до момента легкого защемления щупа.

4. Удерживая регулировочные винты от проворачивания, затяните контргайки и вновь проверьте зазоры щупом.

5. Проверните коленчатый вал на половину оборота (180°) и отрегулируйте зазоры клапанов третьего цилиндра. Поворачивая коленчатый вал ровно на половину оборота, установите поршни четвертого, а затем второго цилиндров в ВМТ такта сжатия, проверьте и отрегулируйте зазоры для этих цилиндров.

6. Установите на место крышку головки блока цилиндров, проверив состояние ее прокладки. При необходимости замените прокладку.

Регулировка натяжения цепи

1. Отверните стопорный болт 1 (см. рис. 2.13) натяжителя на 0,5–0,75 оборота.

2. Проверните коленчатый вал по часовой стрелке на 2–3 оборота для выбора всех зазоров в приводе распределительного вала.

3. Заверните стопорный болт до упора.

Цепь привода распределительного вала

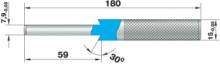

Состояние цепи проверяйте только при разборке механизма привода распределительного вала в следующем порядке.

1. Промойте тщательно цепь в бензине, вытрите и просушите.

2. Осмотрите все ролики цепи, чтобы выявить трещины и сколы.

3. Разъединив одно звено цепи с помощью съемника (рис. 2.33), проверьте длину цепи, растянутой усилием 140 Н (14 кгс). Если длина цепи из 50 звеньев более 480 мм, а также если на ее роликах есть трещины и сколы, замените цепь.

Коленчатый вал и маховик

Основные размеры коленчатого вала указаны в табл. 2.1.

Очистка каналов для смазки

1. Выверните из коленчатого вала заглушки масляных каналов.

2. Тщательно промойте каналы бензином и продуйте сжатым воздухом.

3. Заверните и закрепите кернением заглушки масляных каналов.

Коренные и шатунные шейки

Если на коренных и шатунных шейках, а также в щеках обнаружены трещины, замените вал.

Незначительные риски можно зачистить бруском мелкой зернистости. Если риски очень глубокие или овальность шеек более 0,03 мм, прошлифуйте их.

Коренные и шатунные шейки шлифуют, уменьшая их размеры на 0,25 мм, чтобы получить в зависимости от степени износа определенный ремонтный размер, приведенный в табл. 2.3.

После шлифовки и последующей доводки шеек промойте коленчатый вал концентрированным мыльным раствором для удаления остатков абразива. На первой щеке коленчатого вала укажите клеймением величину уменьшения шеек (0,25; 0,50 мм и т. д.).

Если коленчатый вал был прошлифован под максимальное уменьшение и применение вкладышей ремонтных размеров не обеспечивает необходимые зазоры в подшипниках, установите новый коленчатый вал с вкладышами номинального размера.

Вкладыши коренных и шатунных подшипников

На вкладышах нельзя проводить любые подгоночные операции. При наличии задиров, рисок или отслоений их заменяют. При значительном количестве вкраплений твердых частиц (продуктов износа деталей, абразивных частиц и т. п.) также необходимо заменить вкладыши.

Определите величину зазора между шейками и вкладышами. Если зазор превышает максимально допустимый (0,15 мм), после шлифовки шеек установите ремонтные вкладыши (см. табл. 2.3).

При правильной сборке и оптимальном сопряжении шеек с вкладышами коленчатый вал должен свободно вращаться.

Маховик

Проверьте состояние зубчатого венца. В случае повреждения зубьев замените маховик.

Поверхности маховика, сопрягаемые с коленчатым валом и ведомым диском сцепления, должны быть совершенно плоскими, без царапин и задиров.

|

Рис. 2.34. Маховик: 1 – поверхность крепления коленчатого вала к фланцу; 2 – поверхность крепления сцепления; А – радиус, на котором проверяется биение поверхности 2

|

Если на рабочей поверхности 2 (рис. 2.34) маховика под ведомый диск сцепления есть царапины, проточите поверхность, снимая слой металла толщиной не более 1 мм.

Допускается непараллельность поверхностей 2 и 1 не более 0,1 мм, замеренная по крайним точкам поверхности 2 (на радиусе А).

Установите маховик на оправку, центрируя его по посадочному отверстию с упором на поверхность 1, и проверьте биение поверхности 2. На радиусе А биение не должно превышать 0,3 мм.

Манжеты

На поверхностях коленчатого вала, сопрягаемых с рабочими кромками уплотнительных манжет, не должно быть царапин, забоин или рисок.

При ремонте двигателя рекомендуется обязательно заменять обе уплотнительные манжеты коленчатого вала.

Масляный насос

Основные размеры насоса и его привода даны в табл. 2.1.

Снятие и установка

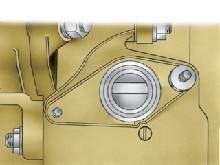

Масляный насос не имеет специального корпуса. Шестерни насоса работают непосредственно в полости нижней крышки звездочек привода распределительного вала.

Для снятия насоса выполните следующее.

1. Отверните пять болтов крепления нижней крышки звездочек привода распределительного вала и снимите крышку с прокладкой.

2. Выньте из полости крышки валик насоса с ведущей шестерней и ведомую шестерню.

3. Выверните из крышки пробку редукционного клапана с прокладкой и пружину с клапаном.

Устанавливайте насос в обратном порядке.

Проверка деталей

После разборки все детали и полость крышки (расточку) промойте керосином или бензином.

Проверьте набором щупов зазор между цилиндрической поверхностью полости в крышке и шестернями, который не должен превышать 0,1–0,2 мм (предельно допустимый 0,25 мм). Затем проверьте зазор по высоте шестерен, который должен составлять 0,1–0,19 мм. Его можно отрегулировать подбором прокладок.

После установки шестерен в крышку звездочек проверьте легкость их вращения. Шестерни должны вращаться от руки свободно, без заеданий.

Осмотрите редукционный клапан. На поверхности клапана и корпуса не должно быть загрязнений и смолистых отложений, которые могут стать причиной заедания клапана.

На сопрягаемых поверхностях не должно быть забоин и заусенцев, которые могут привести к снижению давления в системе.

Проверка состояния деталей привода

1. Износ зубьев ведомой шестерни привода по профилю определяют, замеряя их толщину зубомером. При износе зубьев по толщине от первоначальной более чем на 0,15 мм шестерню замените.

2. Допустимый зазор между опорной шайбой и торцом корпуса, при котором возможна дальнейшая эксплуатация, должен быть не более 0,25 мм.

3. Монтажный радиальный зазор между корпусом и валиком привода должен быть 0,016–0,052 мм, максимально допустимый зазор при износе – 0,1 мм.

Водяной насос

Снятие и установка насоса

1. Слейте охлаждающую жидкость из системы охлаждения двигателя.

2. Ослабьте гайки болтов крепления генератора к кронштейну.

3. Отверните болт крепления генератора к регулировочной планке.

4. Придвиньте генератор к блоку цилиндров и снимите ремень.

5. Выверните болты крепления шкива и снимите шкив.

6. Отверните четыре гайки болтов крепления насоса к нижней крышке звездочек привода распределительного вала и снимите насос.

Устанавливайте насос в обратном порядке. При этом проверьте состояние бумажной прокладки между торцом фланца корпуса насоса и плоскостью опорной площадки на крышке звездочек. Поврежденную прокладку замените новой. После установки насоса и шкива отрегулируйте натяжение ремня.

Разборка, проверка и сборка насоса

Разбирайте насос в случае износа подшипников и выхода из строя сальника.

|

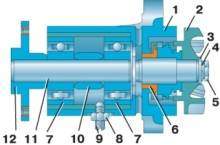

Рис. 2.35. Водяной насос: 1 – корпус насоса; 2 – крыльчатка в сборе; 3 – шайба; 4 – пружинная шайба; 5 – болт; 6 – втулка; 7 – подшипники; 8 – гайка; 9 – стопорный винт; 10 – распорная втулка; 11 – валик в сборе; 12 – ступица

|

1. Отверните болт 5 (рис. 2.35) крепления крыльчатки 2.

2. Спрессуйте съемником крыльчатку с конца валика 11.

3. Ослабьте контргайку 8 стопорного винта 9 подшипника и выверните винт.

4. Обоприте передний торец корпуса 1 водяного насоса на подставку из мягкого металла или дерева и через оправку ударом молотка по концу валика выбейте его из корпуса в сборе с подшипниками 7. Эту операцию, если есть возможность, лучше выполнить на ручном прессе.

5. Спрессуйте подшипники с валика (только в случае их замены).

6. Промойте в бензине все детали насоса, кроме манжеты и уплотнительной шайбы сальника.

7. Проверьте состояние поверхности торца втулки 6 корпуса насоса. Поверхность должна быть гладкой, без забоин и повреждений (чистота поверхности 0,63 мкм). При необходимости прошлифуйте торец.

8. Осмотрите детали сальника валика. Если насос разбирали из-за течи сальника, замените детали сальника новыми.

9. Осмотрите подшипники и их уплотнения. Подшипники должны легко вращаться без заедания и шума от перекатывания тел качения. Уплотнительные кольца не должны иметь повреждений и следов выброшенной смазки. При обнаружении каких-либо дефектов подшипники замените.

Собирайте насос в обратном порядке. При напрессовке наружного подшипника на валик его внутреннее кольцо должно упереться в ступицу 12 насоса. В собранном насосе валик должен вращаться от руки плавно, без заеданий.

Стендовые испытания двигателя

Отремонтированный двигатель испытывают (обкатывают) на стенде без нагрузки по следующему циклу:

(1100±200) мин-1 – 5 мин;

(1900±200) мин-1 – 5 мин;

(2600±200) мин-1 – 10 мин.

Во время обкатки отремонтированного двигателя не доводите его работу до максимального режима.

При испытаниях на стенде проверяют следующее: нет ли течи воды или топлива из соединений и через прокладки; давление масла; частоту вращения на холостом ходу; нет ли отклонений в работе двигателя.

Если обнаружены неисправности, остановите двигатель и устраните их, затем продолжите испытание.

При подтекании масла через прокладки подтяните болты крепления рекомендуемыми моментами затяжки. Если утечка не прекратится, проверьте целость и правильность установки прокладок. Поврежденные прокладки замените.

Проверка двигателя на автомобиле

После установки двигателя на автомобиль тщательно проверьте правильность монтажа.

Пустите двигатель, дайте ему поработать некоторое время, а затем проверьте следующее:

– нет ли подтекания охлаждающей жидкости и топлива в соединениях трубопроводов. При необходимости подтяните соединения;

– нет ли подтекания масла;

– обеспечивают ли тросы приводов дроссельных и воздушной заслонок карбюратора их полное открытие и закрытие. При необходимости отрегулируйте привод;

– достаточно ли натянут ремень генератора. При необходимости отрегулируйте его натяжение;

– надежность контактов проводов электрооборудования и работу приборов и ламп на панели приборов.

В начальный период эксплуатации двигателя строго соблюдайте режимы обкатки, предписанные для нового автомобиля.