2.9. Проверка двигателя

| ПОРЯДОК ВЫПОЛНЕНИЯ |

| 1. Очистите все компоненты двигателя. |

| 2. Удалите с блока цилиндров двигателя остатки

прокладок, герметика, грязи, масла, смазочного материала и другие

инородные материалы. |

|

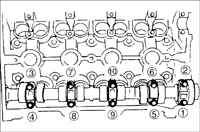

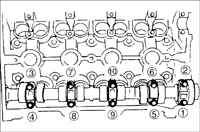

Проверка головки блока цилиндров

| ПОРЯДОК ВЫПОЛНЕНИЯ |

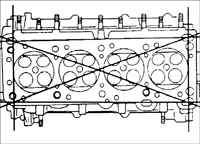

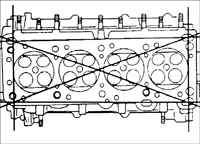

| 1. Осмотрите головку блока цилиндров

на отсутствие повреждений, трещин, утечек масла и охлаждающей жидкости.

При необходимости, замените головку блока цилиндров. |

|

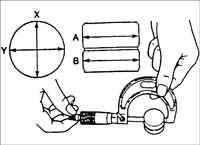

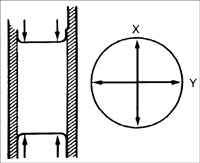

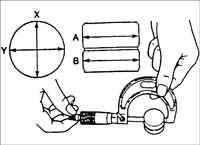

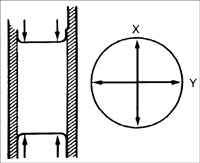

2. Металлической линейкой и щупом

в шести направлениях проверьте плоскостность головки блока цилиндров.

При необходимости, перешлифуйте головку блока цилиндров.

Максимальная перешлифовка: 0,1 мм

|

3. Если неплоскостность превышает

допустимые пределы, замените или перешлифуйте головку блока цилиндров.

Замените или отремонтируйте головку блока цилиндров при наличии следующих

дефектов:

– прогоревшие седла клапанов;

– повреждение сопрягаемой поверхности

для установки впускного и выпускного коллекторов;

– повреждение гнезд для установки

масляных уплотнительных колец распределительных валов. |

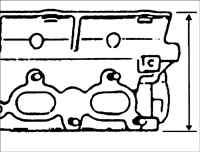

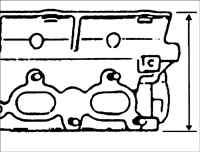

| 4. Измерьте высоту головки блока

цилиндров от нижней поверхности головки до поверхности установки прокладки

крышки головки блока цилиндров. |

|

|

5. Если высота головки блока цилиндров отличается

от номинальных значений, замените головку блока цилиндров.

Высота:

TED: 133,9–134,1 мм

BFD: 133,8–134,0 мм

|

|

|

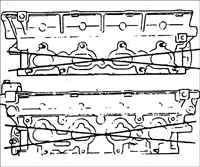

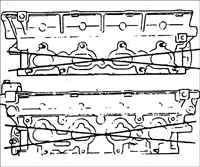

6. Металлической линейкой и щупом в двух

направлениях измерьте плоскостность сопрягаемых поверхностей коллекторов.

Отклонение от плоскостности: не более 0,20 мм

|

| 7. Если неплоскостность превышает

допустимые пределы, замените головку блока цилиндров. |

| 8. Металлической линейкой и щупом

в шести направлениях проверьте плоскостность сопрягаемой поверхности

блока цилиндров.

Отклонение от плоскостности: не более 0,20 мм

|

|

Проверка клапанов

| ПОРЯДОК ВЫПОЛНЕНИЯ |

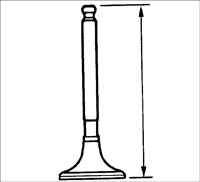

1. Осмотрите каждый клапан на

выявление следующих дефектов:

– повреждения или деформация стержня

клапана;

– повреждения тарелки клапана;

– повреждения или неравномерный

износ торца стержня клапана. |

|

2. При необходимости, отремонтируйте

или замените клапан.

Высота кромки клапана:

TED: 1,2 мм

BFD: 1,0 мм

|

|

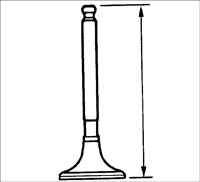

3. Измерьте длину каждого клапана.

Длина клапана:

Впускные клапана:

TED: 10,2,92 мм

BFD: 105,29 мм

Выпускные клапана:

TED: 101,42 мм

BFD: 105,39 мм

|

|

|

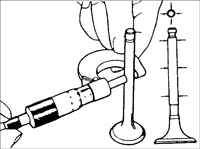

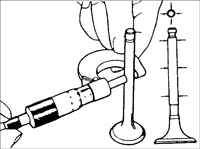

4. Микрометром, в нескольких местах по высоте,

измерьте диаметр стержня клапана.

Диаметр клапана:

Впускные клапана: 5,970–5,985 мм

Выпускные клапана: 5,965–5,980

|

|

|

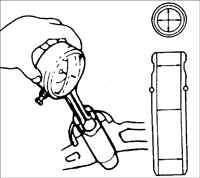

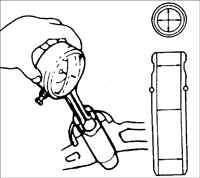

5. Нутромером, в нескольких местах, измерьте

внутренний диаметр направляющих втулок клапанов.

Внутренний диаметр направляющих впускных и выпускных клапанов:

6,01–6,03 мм

|

|

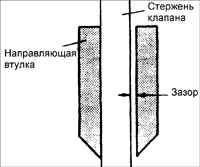

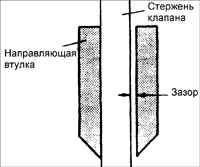

6. Вычислите зазор между направляющей втулкой

и стержнем клапана. Для этого вычтите наружный диаметр стержня клапана

от внутреннего диаметра соответствующей направляющей втулки клапана.

Зазор:

Впускные клапана:

TED: 0,050–0,060 мм

BFD: 0,040–0,045 мм

Выпускные клапана:

TED: 0,030–0,065 мм

BFD: 0,045–0,050 мм

Предельно допустимое значение: 0,020 мм

|

| 7. Если зазор превышает предельно

допустимое значение, замените клапан и/ или направляющую втулку клапана.

|

|

8. Измерьте высоту выступания каждой втулки

клапана. При необходимости, замените направляющую втулку клапана.

Впускные клапана А:

TED: 13,7–14,3 мм

BFD: 16,8–17,4 мм

Выпускные клапана:

TED: 16,7–17,3 мм

BFD: 18,1–18,7 мм

|

|

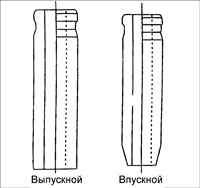

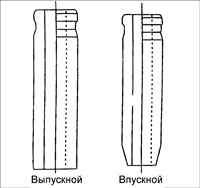

Предупреждение

Направляющие втулки впускных

и выпускных клапанов различны.

Направляющие втулки впускных

и выпускных клапанов различны.

Проверка седла клапана

| ПОРЯДОК ВЫПОЛНЕНИЯ |

|

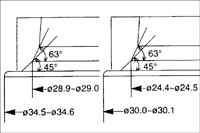

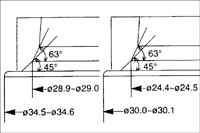

1. Проверьте рабочую поверхность и фаски

седла клапана на отсутствие следующих дефектов:

– шероховатость;

– прогорание;

– точечная коррозия;

– трещины. |

|

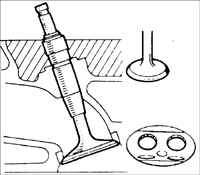

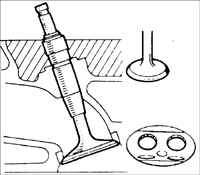

2. Специальным режущим инструментом

под углом 45° восстановите рабочую кромку седла клапана. |

|

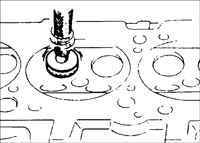

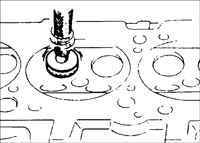

3. Нанесите специальный состав синего цвета

на рабочую фаску клапана и клапан и дайте высохнуть составу. |

| 4. Установите клапан в седло клапана,

прижмите и проверните на 360°. Если синий состав не полностью удален

с рабочей фаски клапана, замените клапан. Если синий состав не полностью

удален с рабочей фаски седла клапана, повторно обработайте седло клапана. |

|

|

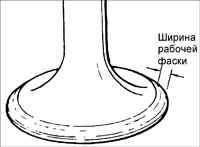

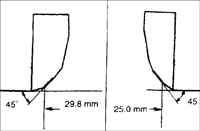

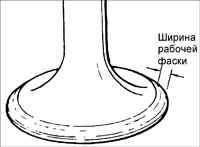

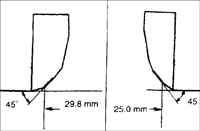

5. Измерьте ширину рабочей фаски клапана.

Ширина:

TED: 1,98–2,69 мм

BFD: 0,8–1,4 мм

|

|

|

| 6. Проверьте глубину расположения

рабочей поверхности седла клапана, измеряя ее в центре фаски клапана.

Если клапан, установленный в седло клапана расположен слишком высоко,

обработайте седло клапана разверткой с углом 63°, затем разверткой

с углом 45°. Если клапан, установленный в седло клапана расположен

слишком низко, обработайте седло клапана разверткой с углом 0°, затем

разверткой с углом 45°. |

| 7. Используя специальный абразивный

порошок, притрите клапана и седла клапанов. |

|

8. Очистите клапана и седла клапанов от

остатков абразивного порошка. |

|

|

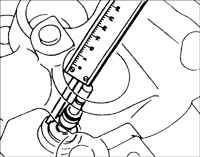

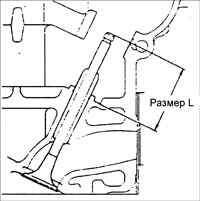

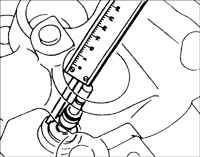

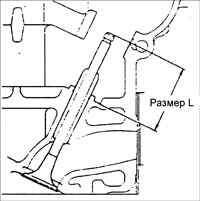

9. Установите клапан в головку блока цилиндров

и измерьте выступание (размер L) стержня клапана по отношению к месту

установки нижней части пружины клапана. |

|

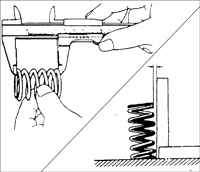

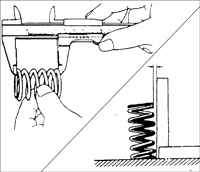

Проверка пружины клапана

| ПОРЯДОК ВЫПОЛНЕНИЯ |

| 1. Осмотрите каждую пружину клапана

на отсутствие трещин и повреждений. |

|

2. Измерьте длину пружины в свободном состоянии.

Установите пружину на плоскую горизонтальную поверхность и измерьте

отклонение верхней части пружины от вертикальной плоскости.

Длина пружины в свободном состоянии:

TED: 46,7 мм

BFD: 45,6 мм

Предельно допустимое отклонение пружины от вертикальной плоскости:

TED: 1,63 мм

BFD: 1,59 мм

|

|

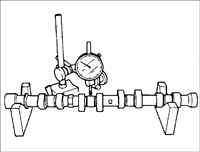

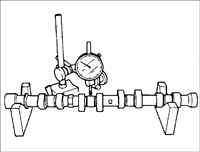

Проверка распределительного вала

|

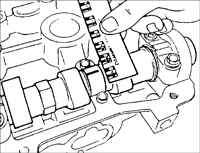

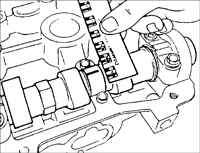

| 1. Установите первую и последнюю

шейки распределительного вала на V-образные блоки. |

| 2. Установите измерительную головку

индикатора часового типа на среднюю шейку подшипника распределительного

вала и установите шкалу индикатора на 0. |

|

|

3. Проверните распределительный вал и измерьте

его биение.

Предельно допустимое биение распределительного вала: 0,03 мм

|

| 4. Проверьте распределительный вал

на отсутствие неравномерного износа, трещин или повреждений. |

|

5. В двух точках измерьте высоту каждого

кулачка распределительного вала.

Высота кулачков распределительного вала впускных клапанов:

TED: 41,6949 мм

BFD: 40,888 мм

Высота кулачков распределительного вала выпускных клапанов:

TED: 42,2369мм

BFD: 40,688 мм

|

| 6. В двух перпендикулярных направлениях

измерьте диаметр каждой шейки распределительного вала.

Номинальный диаметр:

TED: 26,940–26,965 мм

BFD: 25,940–25,965 мм

Минимально допустимый диаметр:

TED: 26,910 мм

Предельно допустимая овальность: 0,05 мм

|

| 7. Если износ шеек подшипников распределительного

вала превышает предельно допустимое значение, замените распределительный

вал. |

|

8. Измерьте зазор в подшипниках распределительных валов

с удаленными гидравлическими компенсаторами клапанов.

|

| 9. Очистите от смазки шейки подшипников

распределительных валов, крышки подшипников и подшипники в головке

блока цилиндров. |

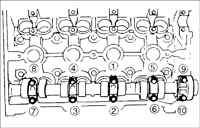

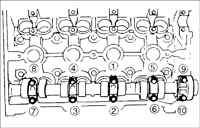

| 10. Установите распределительные

валы на головку блока цилиндров. . |

| 11. Для измерения зазора используйте

пластиковый калиброванный круглый стержень Plastigage. Стержень Plastigage

сжимается между подшипником и шейкой распределительного вала. После

снятия крышки подшипника распределительного вала, деформированный

пластиковый стержень Plastigage измеряется специальным шаблоном, который

имеется в комплекте. Отрежьте кусочки пластикового стержня и расположите

их на шейки распределительного вала |

| 12. После установки пластикового

стержня не проворачивайте распределительный вал. |

| 13. В соответствии с маркировкой,

установите крышки подшипников распределительных валов. |

|

|

14. Установите болты крепления крышек подшипников

и затяните их за 5–6 этапов.

Момент затяжки: 11,3–14,2 Н•м

|

|

15. В определенной последовательности за

5–6 этапов выверните болты крепления крышек подшипников распределительных

валов. |

| 16. Снимите крышки подшипников распределительных

валов. |

|

|

17. Измеряя шаблоном ширину деформированного

пластикового стержня, определите зазоры в подшипниках распределительного

вала.

Номинальный зазор: 0,035–0,081 мм

Предельно допустимый зазор: 0,15 мм

|

| 18. Если зазор превышает предельно

допустимое значение, замените головку блока цилиндров. |

| 19. Установите распределительные

валы в головку блока цилиндров. |

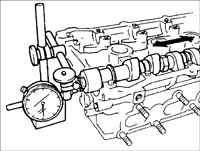

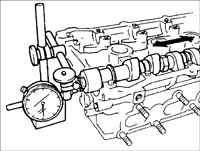

| 20. Установите измерительный наконечник

индикатора часового типа на торец распределительного вала. |

| 21. Переместите распределительный

вал вдоль оси до упора в одну сторону. |

| 22. Установите стрелку индикатора

часового типа на 0. |

| 23. Переместите распределительный

вал вдоль оси до упора в другую сторону. |

|

|

24. Прочтите показания на индикаторе часового

типа, который показывает величину осевого люфта распределительного

вала.

Номинальный осевой люфт: 0,08–0,10 мм

Предельно допустимый зазор: 0,20 мм

|

|

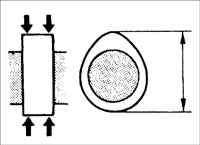

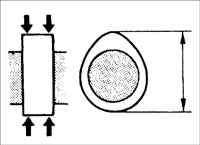

Проверка гидравлических компенсаторов зазоров клапанов

| ПОРЯДОК ВЫПОЛНЕНИЯ |

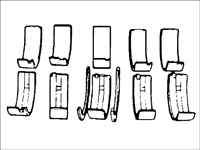

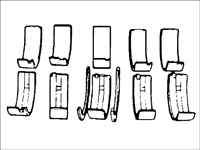

| 1. Проверьте лицевую сторону гидравлических

компенсаторов зазоров клапанов на отсутствие износа или повреждений

и, при необходимости, замените их. |

|

2. Заполните гидравлические компенсаторы

зазоров клапанов чистым моторным маслом и сожмите их с двух сторон.

Если гидравлический компенсатор зазоров клапанов сжимается, замените

его. Никогда не пытайтесь восстанавливать или ремонтировать гидравлический

компенсатор зазоров клапанов. |

|

3. В диаметрально противоположных направлениях,

измерьте диаметры цилиндров для гидравлических компенсаторов зазоров

клапанов.

Диаметр: 30,000–30,025 мм

|

| 4. В диаметрально противоположных

направлениях, на двух уровнях, измерьте диаметры гидравлических компенсаторов

зазоров клапанов.

Диаметр: 29,959–29,975 мм

|

|

5. Вычислите зазор между цилиндров гидравлического

компенсатора зазоров клапанов и гидравлическим компенсатором. Если

зазор превышает предельно допустимый, замените гидравлический компенсатор

зазоров клапанов и/ или головку блока цилиндров.

Номинальный зазор: 0,025–0,066 мм

Предельно допустимый зазор: 0,180 мм

|

|

Проверка блоков цилиндров

| ПОРЯДОК ВЫПОЛНЕНИЯ |

1. Проверьте блок цилиндров на

отсутствие следующих повреждений:

– местные повреждения или утечки;

– трещины;

– выработка цилиндров. |

|

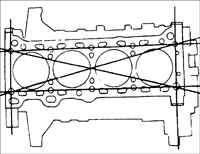

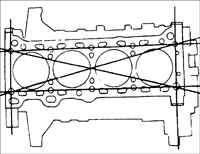

2. Металлической линейкой и щупом в шести

направлениях проверьте плоскостность сопрягаемой поверхности блока

цилиндров.

Отклонение от плоскостности: 0,15 мм

|

|

|

3. Если неплоскостность превышает допустимые

пределы, перешлифуйте блок цилиндров.

Максимально допустимая перешлифовка: 0,20 мм.

|

| 4. Если необходима перешлифовка

блока цилиндров, на большую величину, замените блок цилиндров. |

Предупреждение

Перед перешлифовкой

блока цилиндров измерьте высоту блока цилиндров от оси коленчатого

вала до верхней сопрягаемой поверхности. Перед перешлифовкой

блока цилиндров измерьте высоту блока цилиндров от оси коленчатого

вала до верхней сопрягаемой поверхности.

|

|

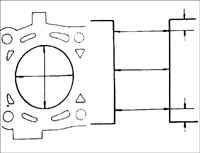

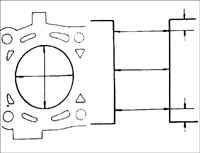

5. Измерьте диаметры цилиндров в диаметрально

противоположных направлениях, в трех плоскостях по высоте цилиндров.

Диаметр цилиндра:

Номинальный:

TED: 81,006–81,019 мм

BFD: 78,006–78,019 мм

Ремонтный +0,25 мм:

TED: 81,256–81,269 мм

BFD: 78,256–78,269 мм

Ремонтный +0,50 мм:

TED: 81,506–81,519 мм

BFD: 78,506–78,519 мм

|

|

|

6. Для определения конусности цилиндра, измерьте

диаметр цилиндра в верхней, средней и нижней частях.

Предельно допустимая конусность:

TED: 0,019 мм

BFD: 0,15 мм

Овальность: 0,019 мм

|

|

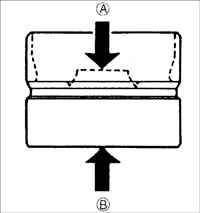

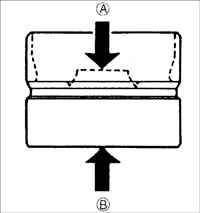

Проверка распылителей для охлаждения поршней

|

|

|

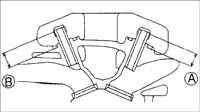

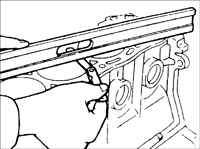

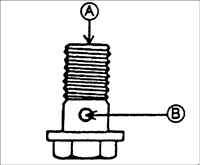

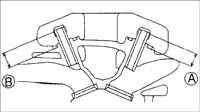

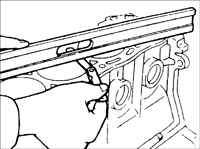

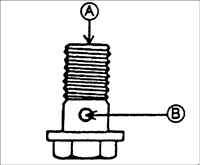

7. Подавая сжатый воздух в отверстие А распылителя,

проверьте, что воздух выходит из отверстия В. Если воздух не проходит,

замените распылитель.

Давление воздуха: 245,3–301,4 кПа

|

| 8. Проверьте наконечник распылителя

масла на отсутствие загрязнения внутренних каналов. При необходимости,

замените наконечник распылителя. |

|

Проверка поршней

Предупреждение

При замене поршня, также

необходимо заменить поршневые кольца.

При замене поршня, также

необходимо заменить поршневые кольца.

| ПОРЯДОК ВЫПОЛНЕНИЯ |

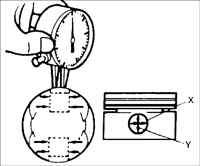

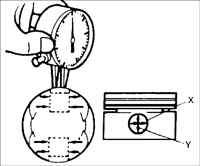

|

1. Проверьте наружную

поверхность поршня на отсутствие повреждений, выработки или неравномерного

износа. При необходимости, замените поршень. |

|

2. Измерьте наружный диаметр

каждого поршня род углом 90° к поршневому пальцу, на расстоянии 21,5

мм в двигателе TED и на расстоянии 17,6 мм в двигателе BFD от нижнего

края маслосъемного кольца.

Диаметр поршня TED

Номинальный 80,9540–80,9720, мм

1-й ремонтный (+0,25) 81,204–81,222, мм

2-й ремонтный (+0,50) 81,454–81,472, мм

BFD

Номинальный 77,954–77,974, мм

1-й ремонтный (+0,25) 78,204–78,224, мм

2-й ремонтный (+0,50) 78,454–78,474, мм |

|

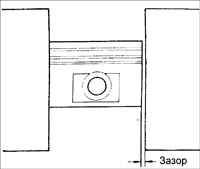

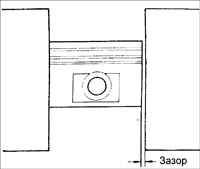

3. Вычислите зазор между поршнем

и стенкой цилиндра, вычитая диаметр поршня от наибольшего диаметра

цилиндра, в каждом цилиндре.

Номинальный зазор:

TED: 0,040–0,053 мм

BFD: 0,032–0,065 мм

Предельно допустимый зазор: 0,15 мм

|

| 4. Если зазор превышает предельно

допустимое значение, замените поршни на больший ремонтный размер и

расточите цилиндры. |

|

Проверка поршневых колец

| ПОРЯДОК ВЫПОЛНЕНИЯ |

|

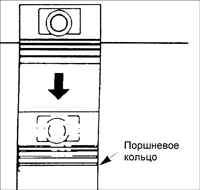

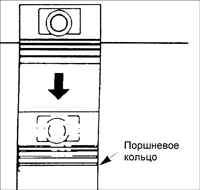

1. Вставьте новое поршневое

кольцо в канавку поршня и, щупом, измерьте зазор между поршневым кольцом

и стенкой канавки. Зазор между поршневым кольцом и канавкой в поршне,

1-е компрессионное кольцо TED: 0,04–0,08, BFD: 0,030–0,065

Предельно допустимый зазор – 0,15

2-е компрессионное кольцо TED: 0,03–0,070, BFD:030–0,065 |

| 2. Если зазор превышает предельно

допустимое значение, замените поршень. |

| 3. Проверьте поршневые кольца на

отсутствие повреждений, износа или поломки. |

| 4. При необходимости, замените поршневые

кольца. |

| 5. Измерьте зазор в замке поршневых

колец, вручную вставив поршневое кольцо в цилиндр двигателя. |

|

6. Днищем поршня протолкните

поршневое кольцо в нижнюю часть цилиндра. |

|

|

7. Щупом измерьте зазор в замке

поршневого кольца.

Зазор в замках поршневых колец:

Первое компрессионное кольцо: 0,15–0,30 мм

Второе компрессионное кольцо: 0,30–0,45 мм

Маслосъемное кольцо: 0,20–0,70 мм

Предельно допустимый зазор: 1,0 мм

|

| 8. Если зазор превышает предельно

допустимое значение, замените поршневые кольца. |

|

Проверка поршневых пальцев

| ПОРЯДОК ВЫПОЛНЕНИЯ |

|

|

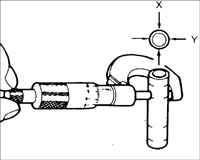

1. Измерьте диаметры отверстий для поршневого

пальца в поршне, в двух диаметрально противоположных направлениях,

четырех плоскостях.

Диаметр:

TED: 19,994–20,002 мм

BFD: 19,998–20,000 мм

|

|

2. Измерьте диаметр каждого поршневого

пальца, в двух диаметрально противоположных направлениях, четырех

плоскостях.

Диаметр:

TED: 19,987–19,993 мм

BFD: 19,974–19,980 мм

|

| 3. Определите зазор поршневого

пальца в поршне, вычитая диаметр поршневого пальца из диаметра отверстия

для поршневого пальца.

Зазор:

TED: 0,001–0,015 мм

BFD: 0,008–0,026 мм

|

| 4. Если зазор превышает номинальное

значение, замените поршень и поршневой палец. |

|

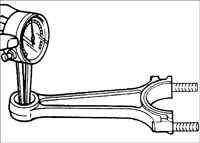

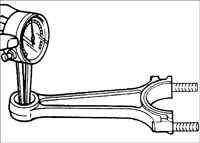

Проверка шатунов

| ПОРЯДОК ВЫПОЛНЕНИЯ |

|

1. Измерьте внутренний диаметр

головки шатуна.

Внутренний диаметр головки шатуна:

TED: 20,003–20,013 мм

BFD: 19,943–19,961 мм

|

| 2. Определите зазор поршневого пальца

в шатуне, вычитая диаметр поршневого пальца из диаметра отверстия

головки шатуна.

Зазор:

TED: 0,010–0,027 мм

BFD: 0,013–0,037 мм

|

| 3. Если зазор превышает номинальное

значение, замените втулку в верхней головке шатуна. |

|

4. Проверьте изгиб каждого шатуна. |

| 5. При необходимости, замените шатуны.

Замену шатуна проводите совместно с крышкой шатуна. |

|

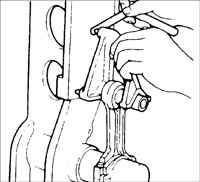

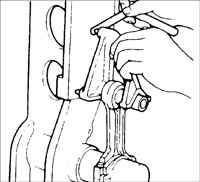

Проверка коленчатого вала

| ПОРЯДОК ВЫПОЛНЕНИЯ |

| 1. Проверьте шейки коренных и

шатунных подшипников коленчатого вала на отсутствие износа и выработки.

|

| 2. Проверьте смазочные отверстия

коленчатого вала на отсутствие засорения. |

| 3. Установите первую и последнюю

шейки коренных подшипников коленчатого вала на V-образные блоки. |

|

|

4. Установите измерительную

головку индикатора часового типа на среднюю шейку подшипника коленчатого

вала и установите шкалу индикатора на 0. Проверните коленчатый вал

и измерьте его биение. Если биение превышает номинальное биение, замените

коленчатый вал.

Биение: 0,04 мм

|

|

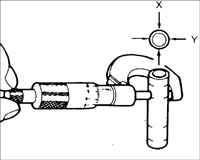

5. Микрометром измерьте диаметры

шеек коленчатого вала в двух диаметрально противоположных направлениях.

|

| 6. При наличии выработки или овальности,

перешлифуйте коленчатый вал. |

| 7. Перешлифовку шеек коленчатого

вала проводите только до следующего ремонтного размера. |

| 8. Если коленчатый вал перешлифован

на ремонтный размер +0,50 мм, проведите термообработку вала для увеличения

его долговечности.

Диаметры шеек коренных подшипников коленчатого вала:

1-й ремонтный размер (+0,25 мм):

TED: 54,688–54,706

BFD: 49,688–49,706

2-й ремонтный размер (+0,50 мм):

TED: 54,438–54,456

BFD: 49,438–49,456

3-й ремонтный размер: (+0,75 мм):

TED: 54,188–54,206

BFD: 49,188–49,206

Диаметры шеек шатунных подшипников коленчатого вала:

1-й ремонтный размер (+0,25 мм):

TED: 44,690–44,708

BFD: 39,960–39,706

2-й ремонтный размер (+0,50 мм):

TED: 44,440–44,458

BFD: 39,440–39,456

3-й ремонтный размер (+0,75 мм):

TED: 44,190–44,208

BFD: 39,190–39,206

|

|

Проверка шатунных и коренных вкладышей

| ПОРЯДОК ВЫПОЛНЕНИЯ |

|

Проверьте шатунные и коренные вкладыши

на отсутствие местной коррозии, выработки и других повреждений. При

необходимости, замените вкладыши. |

|

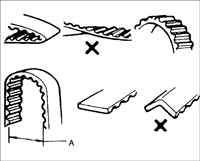

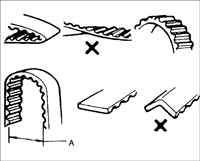

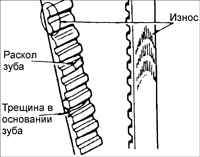

Проверка зубчатого ремня

Предупреждение

Сильно не перегибайте зубчатый

ремень и не меняйте направление его вращения. Не позволяйте маслу и смазочному

материалу входить в контакт с зубчатым ремнем, так как это приведет к его разрушению.

Сильно не перегибайте зубчатый

ремень и не меняйте направление его вращения. Не позволяйте маслу и смазочному

материалу входить в контакт с зубчатым ремнем, так как это приведет к его разрушению.

| ПОРЯДОК ВЫПОЛНЕНИЯ |

|

1. Замените зубчатый ремень, если он загрязнен

маслом или смазочным материалом. |

|

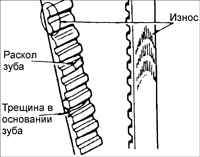

2. Проверьте зубчатый ремень

на отсутствие повреждений, износа, расслоения, трещин на зубьях и

в основании зубьев, а также на дефекты на торцах и обратной стороне

ремня.

При наличии дефектов, замените зубчатый ремень. |

|

Механизм натяжения зубчатого ремня и направляющий ролик

Предупреждение

Не проводите чистку ролика

механизма натяжения или направляющего ролика зубчатого ремня с использованием

очищающих жидкостей. Допускается притирание роликов чистой мягкой ветошью. Не

поцарапайте рабочие поверхности роликов, так как это приведет к преждевременному

износу зубчатого ремня.

Не проводите чистку ролика

механизма натяжения или направляющего ролика зубчатого ремня с использованием

очищающих жидкостей. Допускается притирание роликов чистой мягкой ветошью. Не

поцарапайте рабочие поверхности роликов, так как это приведет к преждевременному

износу зубчатого ремня.

| ПОРЯДОК ВЫПОЛНЕНИЯ |

|

|

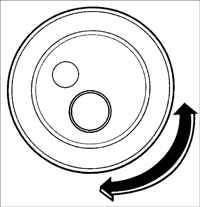

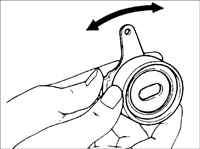

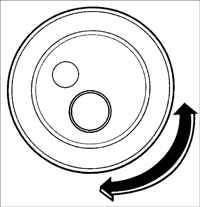

| Проверьте ролик механизма натяжения

и направляющий ролик на плавность вращения и отсутствие шума при вращении.

При необходимости, замените ролик механизма натяжения или направляющий

ролик. |

|

Пружина механизма натяжения

| ПОРЯДОК ВЫПОЛНЕНИЯ |

|

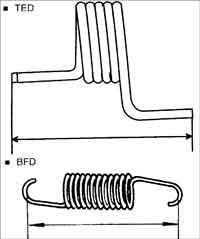

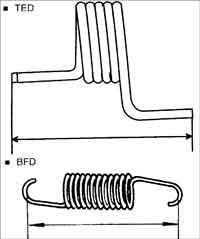

Измерьте длину пружины механизма

натяжения в свободном состоянии. Если длина пружины отличается от

номинального значения, замените ее.

Длина пружины в свободном состоянии

TED: 35.6 мм

BFD: 59,5 мм

|

|

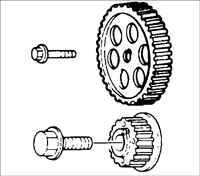

Шкифы распределительных валов

Предупреждение

Не проводите чистку шкивов

с использованием очищающих жидкостей. При необходимости, используйте для их

очистки чистую мягкую ветошь. Не поцарапайте рабочие поверхности шкивов, так

как это приведет к преждевременному износу зубчатого ремня.

Не проводите чистку шкивов

с использованием очищающих жидкостей. При необходимости, используйте для их

очистки чистую мягкую ветошь. Не поцарапайте рабочие поверхности шкивов, так

как это приведет к преждевременному износу зубчатого ремня.

| ПОРЯДОК ВЫПОЛНЕНИЯ |

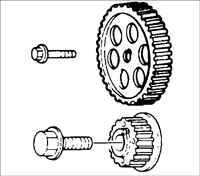

|

Проверьте зубья шкивов на

отсутствие износа и повреждений. При необходимости, замените шкивы.

|

|

![]() Направляющие втулки впускных

и выпускных клапанов различны.

Направляющие втулки впускных

и выпускных клапанов различны.![]() При замене поршня, также

необходимо заменить поршневые кольца.

При замене поршня, также

необходимо заменить поршневые кольца.![]() Сильно не перегибайте зубчатый

ремень и не меняйте направление его вращения. Не позволяйте маслу и смазочному

материалу входить в контакт с зубчатым ремнем, так как это приведет к его разрушению.

Сильно не перегибайте зубчатый

ремень и не меняйте направление его вращения. Не позволяйте маслу и смазочному

материалу входить в контакт с зубчатым ремнем, так как это приведет к его разрушению.![]() Не проводите чистку ролика

механизма натяжения или направляющего ролика зубчатого ремня с использованием

очищающих жидкостей. Допускается притирание роликов чистой мягкой ветошью. Не

поцарапайте рабочие поверхности роликов, так как это приведет к преждевременному

износу зубчатого ремня.

Не проводите чистку ролика

механизма натяжения или направляющего ролика зубчатого ремня с использованием

очищающих жидкостей. Допускается притирание роликов чистой мягкой ветошью. Не

поцарапайте рабочие поверхности роликов, так как это приведет к преждевременному

износу зубчатого ремня.![]() Не проводите чистку шкивов

с использованием очищающих жидкостей. При необходимости, используйте для их

очистки чистую мягкую ветошь. Не поцарапайте рабочие поверхности шкивов, так

как это приведет к преждевременному износу зубчатого ремня.

Не проводите чистку шкивов

с использованием очищающих жидкостей. При необходимости, используйте для их

очистки чистую мягкую ветошь. Не поцарапайте рабочие поверхности шкивов, так

как это приведет к преждевременному износу зубчатого ремня.