5.1.2. Кривошипно-шатунный механизм

Поршни отлиты из высококремнистого алюминиевого сплава и термически обработаны. Головка поршня — цилиндрическая с плоским днищем. На цилиндрической поверхности головки проточены три канавки: в двух верхних установлены компрессионные кольца, а в нижней — маслосъемное. В канавке под маслосъемное кольцо с обеих сторон выполнены прорези для того, чтобы не перегревались трущиеся поверхности юбки поршня от тепла, идущего от днища поршня. По этим же прорезям отводится в картер двигателя масло, снимаемое маслосъемным кольцом. Под канавкой для маслосъемного кольца выполнена фаска и на ней — по два отверстия с обеих сторон, которые тоже служат для отвода масла, скапливающегося под маслосъемным кольцом.

Юбка поршня овальная в поперечном сечении и бочкообразная в продольном. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца. Величина овальности поршня составляет 0,39— 0,43 мм. Наибольший диаметр юбки поршня располагается на 8 мм ниже оси поршневого пальца. Диаметр юбки плавно уменьшается и в направлении к днищу и в противоположном направлении: максимальное уменьшение диаметра на кромке фаски под нижней канавкой составляет 0,034—0,064 мм, на нижней кромке опорной части юбки — 0,050—0,080 мм. Ось отверстия под поршневой палец смещена от средней плоскости на 1,5 мм в правую (по ходу автомобиля) сторону для уменьшения шума от перекладывания поршня от одной стенки гильзы к другой при изменении направления движения поршня (вверх — вниз).

В тело поршня между нижней канавкой и отверстием под поршневой палец залита стальная терморегулирующая вставка, служащая для уменьшения деформаций поршня при нагревании до рабочей температуры и уменьшения первоначальных монтажных зазоров при сборке. Поршни устанавливаются в гильзы той же размерной группы с зазором 0,024—0,048 мм.

Для обеспечения требуемого зазора поршни и гильзы разделены (по диаметру) на пять групп, обозначенных соответствующей буквой, которая выбивается на днище поршня и наносится на наружной поверхности нижней части гильзы (табл. 4.1).

Таблица 4.1. Размерные группы поршней и гильз

|

Размерные группы поршней и гильз

|

||

|

Обозначение группы

|

Диаметр, мм

|

|

|

поршня

|

поршня

|

|

|

А

|

92,000-91,988

|

92,036-91,024

|

|

Б

|

92,012-92,000

|

92,048-92,036

|

|

В

|

92,024-92,012

|

92,060-92,048

|

|

Г

|

92,036-92,024

|

92,072-92,060

|

|

Д

|

92,048-92,036

|

92,084-92,072

|

Для улучшения приработки поверхность поршня покрыта (электролитическим способом) слоем олова толщиной 0,001— 0,002 мм.

Чтобы поршни работали правильно, они должны быть установлены в цилиндры в строго определенном положении. Для этого на одной из бобышек поршня имеется надпись «ПЕРЕД». В соответствии с этой надписью поршень указанной стороной должен быть обращен к передней части двигателя.

Поршневые кольца. Компрессионные кольца отлиты из чугуна: верхнее — из высокопрочного чугуна, обладающего высокой упругостью; нижнее — из серого чугуна. Верхнее компрессионное кольцо работает в наиболее тяжелых условиях (при высоких температуре и давлении, а также при недостатке смазки). Для увеличения износостойкости его наружная поверхность, прилегающая к цилиндру, покрыта слоем хрома. Слой хрома значительно увеличивает срок службы верхнего кольца. Это способствует также увеличению срока службы нижнего кольца цилиндра.

|

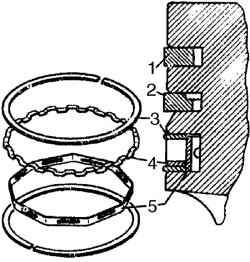

Рис. 4.4. Установка поршневых колец на поршень: 1 — верхнее компрессионное кольцо; 2 — нижнее компрессионное кольцо; 3 — кольцевой диск; 4 — осевой расширитель; 5 — радиальный расширитель

|

Наружная цилиндрическая поверхность нижнего компрессионного кольца покрыта слоем олова толщиной 0,006—0,012 мм (или вся поверхность кольца имеет фосфатное покрытие), что улучшает его приработку. На внутренней цилиндрической поверхности нижнего компрессионного кольца имеется выточка (рис. 4.4), благодаря которой новые кольца, установленные в цилиндр, несколько выворачиваются и соприкасаются с цилиндром только кромкой. Это ускоряет и улучшает приработку колец к зеркалу цилиндра. На поршень кольцо должно быть установлено выточкой кверху. Нарушение этого условия вызывает резкое возрастание расхода масла и дымления двигателя. Верхнее кольцо выточки не имеет.

Маслосъемное кольцо — сборное, четырех- или трехэлементное. Четырехэлементное кольцо состоит из двух стальных кольцевых дисков 3 и двух стальных расширителей: осевого 4 и радиального 5. Трехэлементное маслосъемное кольцо состоит из двух стальных кольцевых дисков и одного стального двухфункционального расширителя. Рабочая цилиндрическая поверхность (прилегающая к цилиндру) кольцевых дисков покрыта слоем хрома толщиной 0,080—0,130 мм.

Высота компрессионных колец — 2 мм, маслосъемного в сборе — 4,9 мм. Замок колец — прямой.

Поршневые пальцы плавающего типа (они не закреплены ни в поршне, ни в шатуне) изготовлены из низколегированной стали методом холодной высадки. Наружная поверхность пальца подвергнута углеродонасыщению на глубину 1—1,5 мм и закалена нагревом ТВЧ до твердости HRC 59—66. Наружный диаметр пальца — 25 мм.

Чтобы предупредить стук пальцев, их подбирают к поршням с минимальным зазором, допустимым по условиям смазки. Так как линейное расширение материала поршня примерно в 2 раза больше, чем у пальца, то при комнатной температуре палец входит в отверстия бобышек поршня с натягом.

К шатуну палец подбирается с зазором от 0,0045 до 0,0095 мм. Для удобства подбора пальцы, шатуны и поршни разделены на размерные группы (табл. 4.2).

Таблица 4.2. Размерные группы пальцев, поршней и шатунов

|

Размерные группы пальцев, поршней и шатунов

|

||||

|

Диаметр, мм

|

Маркировка

|

|||

|

пальца

|

в бобышке поршня

|

во втулке шатуна

|

пальцев и шатунов

|

поршня

|

|

25,0000-24,9975

|

25,0000-24,9975

|

25,0070-25,0045

|

Белый

|

I

|

|

24,9975-24,9950

|

24,9975-24,9950

|

25,0045-25,0020

|

Зеленый

|

II

|

|

24,9950-24,9925

|

24,9950-24,9925

|

25,0020-24,9995

|

Желтый

|

III

|

|

24,9925-24,9900

|

24,9925-24,9900

|

24,9995-24,9970

|

Красный

|

IV

|

Пальцы и шатуны маркируются краской: палец — на отверстии или на торце, шатун — на стержне поршневой головки, поршень — римскими цифрами (выбивкой) на днище или краской на весовой бобышке. Подбирать поршневой палец к шатуну и поршню следует, как указано в подразделе «Ремонт двигателя».

Точная величина массы пальца обеспечивается выдерживанием допусков на размеры при изготовлении.

В поршне палец удерживается двумя стопорными кольцами, изготовленными из круглой пружинной проволоки диаметром 2 мм. Кольца имеют отогнутый в сторону усик. Стопорные кольца устанавливают при помощи плоскогубцев таким образом, чтобы усик был обращен наружу.

Шатуны — стальные кованые со стержнем двутаврового сечения. В поршневую головку шатуна запрессована тонкостенная втулка из оловянистой бронзы. Кривошипная головка шатуна — разъемная. Крышка кривошипной головки крепится к шатуну двумя болтами со шлифованной посадочной частью.

Болты крепления крышек и гайки шатунных болтов изготовлены из легированной стали и термически обработаны.

Гайки шатунных болтов затягиваются моментом 68—75 Н·м (6,8—7,5 кгс·м) и стопорятся герметиком «Унигерм-9».

Крышки шатунов обрабатываются в сборе с шатуном, и поэтому их нельзя переставлять с одного шатуна на другой. Для предотвращения возможной ошибки на шатуне и на крышке (на бобышке под болт) выбиты порядковые номера цилиндров. Они должны быть расположены с одной стороны. Кроме того, углубления в крышке и шатуне для фиксирующих выступов вкладышей также должны находиться с одной стороны.

В стержне шатуна у кривошипной головки имеется отверстие диаметром 1,5 мм, через которое производится смазка зеркала цилиндра. Это отверстие должно быть направлено в правую сторону двигателя, т. е. в сторону, противоположную распределительному валу. При правильной сборке число «24», выштампованное на средней полке стержня шатуна, а также выступ на крышке шатуна должны быть обращены к передней стороне двигателя.

Для обеспечения динамической уравновешенности двигателя суммарная масса поршня, поршневого пальца, колец и шатуна, устанавливаемых в двигатель, может иметь разницу по цилиндрам не более 12 г, что обеспечивается подбором деталей соответствующей массы. По деталям разница в массе может быть: поршней — 4 г, шатунов — 18 г, поршневых пальцев — 2 г. Для обеспечения вышеуказанной разницы в массе деталей в одном двигателе (12 г) шатуны по массе разбиваются на четыре группы и должны подбираться для одного двигателя с разницей не более 5 г.

Коленчатый вал - отлит из высокопрочного чугуна, имеет пять опор, в сборе с маховиком и сцеплением динамически сбалансирован (допустимый дисбаланс — не более 35 г·см). Диаметр коренных шеек — 64 мм, шатунных — 58 мм. Шатунные шейки полые. Полости в шатунных шейках закрыты резьбовыми пробками и предназначены для дополнительной очистки масла, поступающего на шатунные шейки. Под действием центробежных сил, возникающих при вращении коленчатого вала, в полостях шатунных шеек отлагаются металлические частицы продуктов износа, содержащиеся в масле.

Масло к полостям шатунных шеек подводится по отверстиям в щеках вала из кольцевой канавки на вкладышах коренных шеек коленчатого вала. К коренным шейкам масло поступает из масляной магистрали по каналам в перегородках блока.

|

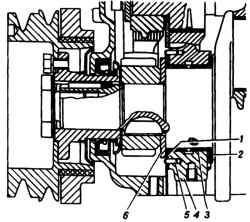

Рис. 4.5. Передний конец коленчатого вала: 1 и 2 — упорные шайбы; 3 — вкладыш подшипника; 4 — крышка подшипника; 5 — штифт; 6 — шайба упорная

|

Осевое перемещение коленчатого вала ограничивается двумя упорными сталеалюминиевыми шайбами 1 и 2 (рис. 4.5), расположенными по обе стороны переднего коренного подшипника. Передняя шайба 1 антифрикционным слоем обращена к стальной упорной шайбе 6 на коленчатом валу, задняя шайба 2 — к щеке коленчатого вала. Передняя шайба удерживается от вращения двумя штифтами 5, запрессованными в блок и крышку коренного подшипника. Выступающие концы штифтов входят в пазы шайбы. Задняя шайба удерживается от вращения своим выступом, входящим в паз на заднем торце крышки коренного подшипника. Величина осевого зазора составляет 0,125—0,325 мм.

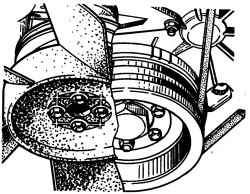

На переднем конце коленчатого вала на шпонках установлены стальная упорная шайба, шестерня привода распределительного вала, маслоотражатель и ступица шкива коленчатого вала. Все эти детали стянуты болтом, ввертываемым в передний торец коленчатого вала. Шпоночный паз в ступице шкива уплотняется резиновой пробкой. К ступице шестью болтами крепится шкив коленчатого вала, от которого двумя ремнями приводятся во вращение вентилятор, крыльчатка водяного насоса и шкив генератора. На шкиве смонтировано специальное устройство — демпфер, служащий для гашения крутильных колебаний коленчатого вала, благодаря чему уменьшается шум и облегчаются условия работы шестерен привода распределительного вала. Демпфер состоит из чугунного диска, напрессованного через эластичную (резиновую) прокладку на цилиндрический выступ шкива коленчатого вала.

На шкиве коленчатого вала нанесена одна метка, а на диске демпфера — три метки (рис. 4.6), служащие для определения верхней мертвой точки (ВМТ) и установки зажигания.

Метка на шкиве и третья метка на диске демпфера должны находиться друг против друга. Взаимное смешение меток указывает на выход из строя демпфера. При совмещении с ребром-указателем на крышке распределительных шестерен третьей метки (по направлению вращения) на диске демпфера поршни первого и четвертого цилиндров находятся в ВМТ. Вторая метка соответствует положению 5° до ВМТ и служит вместе с третьей меткой для установки зажигания на неработающем двигателе.

Первая метка соответствует положению 12° до ВМТ и служит вместе со второй и третьей метками для контроля правильности установки зажигания на работающем двигателе.

Передний конец коленчатого вала уплотнен резиновой манжетой с маслоотражателем, запрессованным в крышку распределительных шестерен. На маслоотражателе имеется отбортовка, отводящая масло, стекающее по стенке крышки. Для облегчения работы манжеты перед ней на коленчатом валу установлен еще один маслоотражатель.

Надежная работа манжеты после переборки обеспечивается хорошей центровкой крышки распределительных шестерен (см. подраздел «Ремонт двигателя»).

Задний конец коленчатого вала уплотнен набивкой из асбестового шнура, пропитанного антифрикционным составом и покрытого графитом.

Набивка заложена в канавки блока цилиндров и специального держателя, который крепится двумя шпильками к блоку. На шейке коленчатого вала под набивкой имеется микрошнек, а перед набивкой — гребень, служащий для отбрасывания масла из зоны уплотнения. Стыки держателя уплотнены резиновыми прокладками Г-образной формы. В заднем торце коленчатого вала расточено гнездо для установки шарикоподшипника первичного вала коробки передач.

Маховик отлит из серого чугуна. Он крепится к фланцу на заднем конце коленчатого вала четырьмя шлифованными болтами.

Момент затяжки гаек болтов — 76— 83 Н·м (7,6—8,3 кгс·м). Гайки законтрены отгибной пластиной. На маховик напрессован зубчатый обод для пуска двигателя стартером. Перед сборкой с коленчатым валом маховик статически балансируют (табл. 4.3).

Таблица 4.3. Дисбаланс вращающихся деталей, допустимый при сборке двигателя

|

Дисбаланс вращающихся деталей, допустимый при сборке двигателя

|

|||

|

Деталь

|

Метод балансировки

|

Допустимый дисбаланс, г·см, не более

|

Способ устранения дисбаланса

|

|

Коленчатый вал в сборе с пробками

|

Динамический

|

40 на каждом конце

|

Высверливание металла в радиальном направлении из противовесов на 1,4, 5 и 8-й щеках сверлом диаметром 8 мм на глубину 45 мм

|

|

Маховик и зубчатый венец

|

Статический

|

35

|

Высверливание металла со стороны крепления сцепления на радиусе 146 мм сверлом диаметром 12 мм на глубину не более 15 мм

|

|

Коленчатый вал, маховик и сцепление в сборе

|

Динамический

|

35 на заднем конце

|

Высверливание металла со стороны крепления сцепления на радиусе 146 мм сверлом диаметром 12 мм на глубину не более 15 ммВысверливание металла из маховика со стороны сцепления на радиусе 151 мм сверлом диаметром 12 мм на глубину не более 12 мм; расстояние между центрами отверстий - не менее 16 мм

|

|

Нажимной диск сцепления с кожухом в сборе

|

Статический

|

25

|

Высверливание металла из бобышек, центрирующих пружины, сверлом диаметром 11 мм на глубину не более 25 мм с учетом конуса сверла; при повторной установке узла на балансировочный станок допускается дисбаланс 100 г·см

|

|

Шкив-демпфер коленчатого вала со ступицей в сборе

|

Статический

|

20

|

Высверливание металла из переднего торца шкива на радиусе 64 мм сверлом диаметром 10 мм на глубину не более 9 мм

|

К заднему торцу маховика шестью болтами прикреплен кожух сцепления. На фланце кожуха сцепления и маховике выбита метка «О». При сборке двигателя обе метки должны быть совмещены, чтобы не нарушить балансировку коленчатого вала.

Вкладыши. Коренные и шатунные подшипники коленчатого вала состоят из тонкостенных взаимозаменяемых вкладышей, изготовленных из малоуглеродистой стальной ленты с тонким слоем антифрикционного высокооловянистого алюминиевого сплава. Толщина коренного вкладыша колеблется в пределах 2,233—2,240 мм, а шатунного — 1,738—1,745 мм. В каждом подшипнике установлено по два вкладыша. Осевому перемещению и проворачиванию вкладышей в постелях блока или в шатунах препятствуют фиксирующие выступы на вкладышах, входящие в соответствующие пазы в постелях блока или в шатунах.

Все коренные вкладыши имеют кольцевую канавку для непрерывного питания маслом шатунных шеек коленчатого вала. Посередине коренных вкладышей имеется отверстие, через которое подается масло к подшипникам из канала в постели блока. Отверстия в шатунных вкладышах совпадают с отверстиями в шатунах. Для сохранения взамозаменяемости и предупреждения ошибок при установке новых вкладышей на всех коренных и латунных вкладышах сделаны отверстия. Ширинa коренных вкладышей — 25,5 мм, шатунных — 28,5 мм. Диаметральный зазор между шейкой и вкладышами составляет 0,020—0,073 мм для коренных и 0,010—0,063 мм для шатунных подшипников.

Для обеспечения указанных зазоров и исключения деформации деталей гайки шатунных болтов, шпилек крепления крышек коренных подшипников затягивают динамометрическим ключом с указанным выше моментом.