2.4.3. Ремонт головки блока цилиндров

Все детали головки блока цилиндров следует проверить на износ. Следует тщательно очистить привалочную поверхность головки блока цилиндров (иногда остаются прикипевшие фрагменты прокладки). Контроль состояния головки блока цилиндров проводится согласно приведенным ниже указаниям.

Клапанные пружины

Для надлежащей проверки состоянии клапанных пружин необходим специальный тестер пружин. Если его нет в вашем распоряжении, то можно провести простое сравнение старой и новой клапанных пружин. С этой целью взять старую и новую клапанные пружины и зажать их в тиски. Медленно сжимая губки тисков, наблюдать за степенью сжатия обеих пружин. Если они сжимаются одинаково, то это свидетельствует о хорошем состоянии старой пружины. Но если у работавшей пружины большая степень сжатия (выглядит короче новой), то это явный признак усталостного износа — такую пружину следует заменить. Пружины клапанов заменяют полным комплектом.

Подготовленные к установке пружины выставляют на ровной и гладкой поверхности (на стекле) таким образом, чтобы плотно сомкнутые витки находились снизу. Сверху на пружины кладется металлический уголок и проверяется зазор между верхним витком пружины и плоскостью уголка. Этот зазор не должен превышать 2,0 мм. В противном случае пружины подлежат замене.

Направляющие втулки клапанов

Направляющие втулки клапанов, выполненные из чугуна, имеют разные диаметры для впускных и выпускных клапанов. Направляющие втулки выпускных клапанов имеют больший внутренний диаметр и короче, благодаря чему их легко рассортировать. Протягивая через втулки смоченную в бензине ветошь, проведите чистку втулок. Стержни клапанов лучше всего чистить вращающейся металлической щеткой, закрепленной в электродрель.

Контроль износа направляющих втулок проводится с помощью калиброванной оправки. Если выбраковочный калибр оправки свободно входит в направляющую втулку, то такую втулку следует заменить новой. Для демонтажа втулок следует пользоваться специальной оправкой с уступом. Если есть возможность использования направляющих втулок 1-го стандартного размера, то для их монтажа используют специальную оправку, с помощью которой направляющую втулку запрессовывают в посадочное гнездо до тех пор, пока стопорное кольцо не войдет в паз на головке блока цилиндров. При установке направляющих втулок ремонтных размерных групп посадочные гнезда необходимо предварительно обработать ручными протяжными развертками. Так как направляющие втулки перед запрессовкой должны охлаждаться сухим льдом, рекомендуем передать головку блока цилиндров на СТО для установки новых направляющих втулок.

Перед заменой направляющих втулок клапанов сначала проверяют общее состояние головки блока цилиндров. После запрессовки втулки растачивают до требуемых размеров: 8,00–8,015 мм для впускных клапанов и 9,00–9,015 для выпускных клапанов. Направляющие втулки выпускных клапанов имеют большую длину.

При замене направляющих втулок необходимо заменить и клапаны, а клапанные седла — прошлифовать.

|

Примечание

Шлифование клапанных седел проводится только после замены направляющих втулок клапанов. Если вдруг выяснится, что седла больше невозможно растачивать, то направляющие втулки менять не следует.

|

Клапанные седла

|

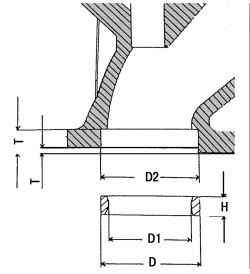

Рис. 37. Основные размеры седел клапанов: D — наружный диаметр седла клапана; D1 — внутренний диаметр седла клапана; D2 — посадочное гнездо под клапанное седло в головке блока цилиндров; Н — высота клапанного седла; Т — расстояние между плоскостью головки блока цилиндров и верхней кромкой клапанного седла; Н=6,97—7,00 мм — для всех клапанов; Т=2,37—2,25 мм — для впускных клапанов; Т=2,44—2,25 мм — для выпускных клапанов

|

Если подшипники распределительного вала сильно изношены, то в этом случае нет необходимости растачивать клапанные седла, а следует заменить головку блока цилиндров в сборе. Седла клапанов проверяются на износ или образование раковин. Следы небольшого износа можно устранить фрезеровкой с помощью 45-градусной конической фрезы. Если клапанное седло из-за большой выработки стало очень широким, то такие седла подлежат замене. Клапанные седла запрессовывают в головку блока цилиндров, и снимать их лучше всего путем высверливания либо выкручивания с помощью специальных расточек. При этом следует быть очень осторожным, чтобы не повредить головку блока цилиндров. Замерить диаметр базового отверстия D1 (рис. 37) и в случае необходимости расточить до следующего ремонтного размера. Клапанные седла с ремонтными припусками могут растачиваться до тех пор, пока ни будет обеспечиваться предписанное перекрытие 0,068–0,10 мм. Седла впускных клапанов имеют больший диаметр.

Головку блока цилиндров нагреть на водяной бане до 90° С, а клапанное седло остудить на сухом льду, после чего его можно будет запрессовать специальной оправкой в посадочное гнездо. Данную операцию рекомендуется проводить на СТО.

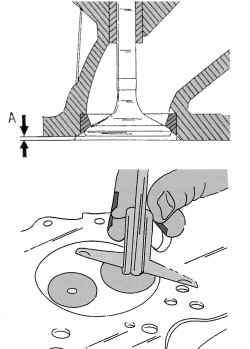

Обработать клапанное седло соответствующим зенкером и шлифовальным кругом на клапанной шлифовальной машинке. С использованием клапана замерить максимальное расстояние А, как показано на нижней части рис. 38. При установке новых клапана и клапанного седла расстояние А должно составлять 0,1–0,5 мм. Предел износа составляет 1,0 мм.

После обработки измерьте ширину уплотнительного пояса клапанного седла. Если ширина уплотнительного пояса седла впускного клапана отличается от значения 2,5 мм, а седла выпускного клапана — от значения 3,5 мм, то такие седла необходимо обработать 15-градусной фрезой в верхней части и 60-градусной фрезой в нижней части. Фрезерование прекращается, как только ширина уплотнительного пояса клапанного седла входит в указанные выше пределы. После фрезерования необходимо выполнить притирку клапанных седел. Для этого на седло клапана наносится небольшое количество шлифовальной пасты. Сверху на головку клапана крепится присоска, с помощью которой клапану сообщаются вращательные движения то в одну, то в другую сторону (рис. 39). Время от времени необходимо поворачивать клапан на четверть оборота, а затем снова притирать вращательными движениями. При необходимости надо добавить шлифовальную пасту на седло клапана. После притирки удалить остатки пасты с клапана и седла и проконтролировать посадку клапана на седле и головке. На обеих частях должен отчетливо просматриваться образовавшийся матовый поясок, который и определяет ширину уплотняющего пояса клапанного седла.

Карандашом нанесите несколько черточек на получившемся матовом пояске с интервалом 1 мм по его периметру. После этого опустить клапан в седло и провернуть его на 90° вокруг стержня, слегка прижимая клапан к седлу.

Выньте клапан из седла и проверьте, чтобы исчезли метки карандаша. Если ширина уплотнительных поясов клапанных седел находится в предписанных пределах, то головку блока цилиндров можно устанавливать на двигатель. В противном случае необходимо продолжать обработку и притирку седел либо заменить головку блока цилиндров.

Клапаны

Вследствие использования гидравлических компенсаторов зазора в клапанах концы клапанных стержней впускных и выпускных клапанов подвергаются специальной обработке для того, чтобы выдерживать повышенные нагрузки. Незначительные повреждения на головках клапанов можно устранить путем их притирки к седлам, как было описано выше. Более серьезные повреждения уплотнительных поверхностей можно исправить на клапанном шлифовальном станке. На отшлифованных клапанах толщина кромок их тарелок не должна быть менее 0,5– 0,7 мм для впускных клапанов и 0,5—0,6 мм — для выпускных.

|

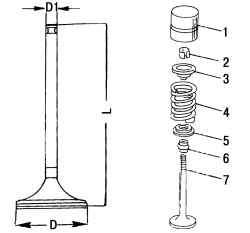

Рис. 40. Основные размеры клапанов: D — диаметр тарелки (головки) клапана; D1 — диаметр стержня клапана; L — длина клапана; 1 — толкатель; 2 — конические сухари; 3 — тарелка клапанной пружины; 4 — клапанная пружина; 5 — нижняя опорная тарелка клапанной пружины; 6 — маслоотражательный колпачок; 7 — клапан

|

На данных типах двигателей используются клапаны без натриевого заполнения, как это имело место на других типах двигателей фирмы Mercedes-Benz. На рис. 40 приведены размеры клапанов. Клапаны, размеры которых не соответствуют указанным размерам, должны быть заменены новыми.

При оформлении заказа на клапаны необходимо всегда указывать их назначение (впускные либо выпускные), а также то, что эти клапаны предназначены для дизельного двигателя.

В некоторых случаях можно заменить лишь выпускные клапаны, если у них, например, прогорели кромки.

Головка блока цилиндров

Тщательно почистить привалочные поверхности головки блока цилиндров и блока цилиндров, а затем проверить головку блока цилиндров на отсутствие деформации. С этой целью на привалочную поверхность головки блока цилиндров поместить линейку и с помощью щупа замерить зазор под линейкой в продольном, поперечном и диагональном направлениях. Если в процессе замера зазор между линейкой и поверхностью головки блока цилиндров в продольном направлении превысит 0,10 мм, то эту головку блока цилиндров следует направить на специализированную СТО. При установке линейки в поперечном направлении головки блока цилиндров под линейкой не должно быть никакого просвета. Головки блока цилиндров можно шлифовать до тех пор, пока соответствующая корректировка высоты клапанов позволит это делать (размер А на рис. 38).

Точно так же необходимо проверять высоту выступающей части форкамер для впрыска дизельного топлива (601-й двигатель). Кромка форкамер должна выступать на 7,6–8,1 мм.

На СТО предписанный размер выступающей части форкамер может быть выставлен с помощью набора уплотнительных прокладок различной толщины, устанавливаемых под форкамеры. Эта работа должна обязательно выполняться на СТО, так как для этого необходим специальный инструмент для выпрессовки и запрессовки форкамер.

Распределительный вал

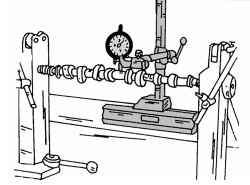

Нижеприведенный текст описывает работы, связанные с проверкой и контролем состояния распределительного вала. Конструктивное описание распределительного вала см. разд. 2.12.6. Распределительный вал установить на призмы, подставленные под крайние опорные шейки, либо зажать между центрами токарного станка, как показано на рис. 41, а к средней опорной шейке подвести щуп измерительного индикатора. Затем, медленно проворачивая распределительный вал, надо следить за показаниями стрелки. Если стрелка отклонится за деление 0,01 мм, то это будет означать, что вал деформирован и подлежит замене.

Замена маслоотражательных колпачков (головка блока цилиндров установлена на двигателе)

|

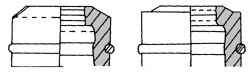

Рис. 42. Форма маслоотражательных колпачков, надеваемых на стержни клапанов: слева — для выпускных; справа — для впускных клапанов

|

Маслоотражательные колпачки можно найти в ремонтном комплекте. В состав ремонтного комплекта входят защитные втулки, которые при монтаже надевают на стержни впускных клапанов. Маслоотражательные колпачки для впускных и выпускных клапанов отличаются друг от друга как своими диаметрами, так и формой, поэтому перепутать их невозможно (рис. 42).

Для установки колпачков обычно используется специальный инструмент. Если его нет под рукой, то можно воспользоваться тонкой трубкой, но очень осторожно, чтобы не повредить уплотнительные манжеты и стяжные пружинки колпачков. При установке маслоотражательных колпачков на стержни клапанов, у последних должны быть сняты сухари и клапанные пружины. Для исключения падения клапана в цилиндр необходимо, чтобы поршень этого цилиндра находился в ВМТ. На четырехцилиндровых двигателях эта операция существенно облегчается благодаря тому, что всякий раз два поршня находятся в ВМТ. На пятицилиндровых двигателях выполнять эту работу немного сложнее, так как каждый раз необходимо проворачивать коленчатый вал двигателя на определенный угол, устанавливая поршень очередного цилиндра в ВМТ. Замену маслоотражательных колпачков необходимо выполнять следующим образом (рекомендуем поручить выполнить эту работу опытному специалисту).

Прокрутить двигатель до установки поршня первого цилиндра в ВМТ.

Демонтировать распределительный вал (подразд. 2.12.6).

Удалить сухари клапанов первого цилиндра, как описано в подразд. 2.4.2. На четырехцилиндровом двигателе можно одновременно удалить сухари и снять клапанные пружины с клапанов четвертого цилиндра.

Аккуратно, чтобы не повредить при этом стержни клапанов и отверстия толкателей, сдернуть щипцами старые маслоотражательные колпачки.

Новые маслоотражательные колпачки смазать маслом и аккуратно протолкнуть вниз по стержням клапанов. Не забывайте надевать на стержни впускных клапанов защитные втулки. Плотно насадить маслоотражательные колпачки на направляющие втулки клапанов.

Установить клапанные пружины цветной маркировкой вниз и установить сухари клапана, следя за тем, чтобы сухари хорошо сели в пазы и конические углубления верхних опорных тарелок клапанных пружин.

Слегка приподнять звездочку привода распределительного вала для того, чтобы цепь не вышла из зацепления, и провернуть коленчатый вал четырехцилиндрового двигателя на пол-оборота. После этого можно аналогичным образом поменять маслоотражательные колпачки на клапанах второго и третьего цилиндров. При работе на пятицилиндровом двигателе коленчатый вал необходимо поворачивать до тех пор, пока поршень следующего цилиндра не достигнет ВМТ. Чередование последующих цилиндров, поршень которых проходит ВМТ: 2–4–5–3. Как уже отмечалось выше, проведение этой работы требует особой тщательности.

|

Примечание

Приспособление для сжатия клапанных пружин следует зажимать очень медленно, так как сухари некоторых клапанов зависают в пазах. Избегайте ситуаций, когда вследствие быстрого зажатия приспособления клапан упирается своей тарелкой в поршень. Приспособление должно воздействовать только на клапанную пружину, сжимая и перемещая ее вниз.

|