2.4.4. Проверка технического состояния и ремонт узлов двигателя

Головки цилиндров

|

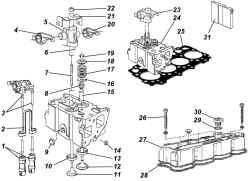

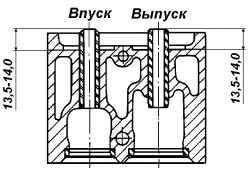

Рис. 115. Головка цилиндров: 1 – гидравлические толкатели; 2 – противоротационный кронштейн гидравлических толкателей; 3 – штанги гидравлического толкателя; 4 – коромысло выпускного клапана;

5 – стойка оси коромысел; 6 – штифт; 7 – шпилька; 8 – кольцо уплотнительное; 9 – заглушка Ж20 мм;

10 – седло выпускного клапана; 11 – выпускной клапан; 12 – впускной клапан; 13 – седло впускного клапана; 14 – заглушка Ж16 мм; 15 – направляющая втулка клапана; 16 – опорная шайба пружины клапана;

17 – пружина клапана; 18 – тарелка пружины клапана; 19 – сухарь клапана; 20 – коромысло впускного клапана; 21 – удерживающая пластина коромысла; 22 – гайка; 23 – стойка оси коромысел с коромыслами в сборе; 24 – головка цилиндра в сборе; 25 – прокладка головок цилиндров; 26 – болт крепления крышки коромысел; 27 – крышка коромысел; 28 – прокладка крышки коромысел; 29 – прокладка пробки маслоналивной горловины; 30 – пробка маслоналивной горловины; 31 – плита крепления головки блока цилиндров

|

Головка цилиндра показана на рис. 115.

|

Предупреждение

Не снимайте головки цилиндров с неостывшего двигателя во избежание коробления ее поверхности.

|

Извлеките клапаны при помощи специального инструмента и пронумеруйте их.

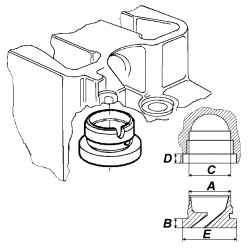

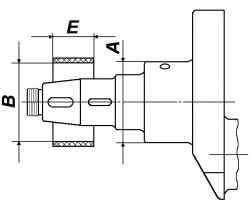

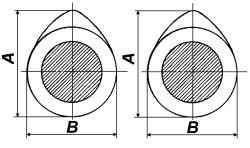

Удалите с головок цилиндров нагар и осмотрите сопрягаемые поверхности головок и блока цилиндров, при необходимости притрите головку. Максимальная толщина металла, снимаемого при притирке, не должна превышать 0,20 мм, в противном случае головку необходимо заменить; высота головки (90±0,05) мм. Если нужно заменить вставку камеры сгорания (рис. 116), головку следует нагреть в печи до

150 °С, вынуть старую вставку и установить новую. Головку с новой вставкой необходимо притереть. При установке вставки не следует прилагать чрезмерных усилий.

Размеры вставки камеры сгорания, мм

|

A

|

30,410–30,380

|

|

B

|

4,475–4,525

|

|

C

|

30,355–30,380

|

|

D

|

4,49–4,52

|

|

E

|

35,560–35,505

|

В запасные части поставляются вставки камер сгорания с размеров А и Е, увеличенными на 0,6 мм и размером В, увеличенным на 0,5 мм по отношению к значениям, указанным в таблице.

Высота плит 31 (см. рис. 115) должна составлять 91,36–91,44 мм.

|

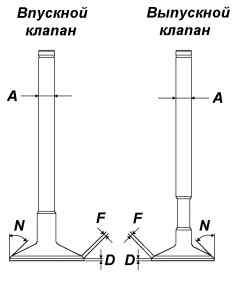

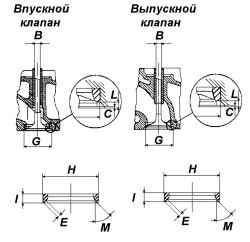

Сопрягаемые размеры клапанов, мм

|

||

|

|

впускной

|

выпускной

|

|

A

|

7,940-7,960

|

7,922-7,940

|

|

B

|

8,000-8,015

|

8,000-8,015

|

|

C

|

1,34-1,08

|

1,250-0,990

|

|

D

|

2,12-2,28

|

2,00-2,16

|

|

E

|

1,73-2,31

|

1,64-2,14

|

|

F

|

2,73-3,44

|

2,45-3,02

|

|

G

|

41,962-41,985

|

35,964-35,987

|

|

H

|

42,370-42,386

|

36,350-36,366

|

|

I

|

7,17-7,19

|

7,00-7,05

|

|

L

|

3,31-3,46

|

3,10-3,25

|

|

M

|

54°40'-55°20'

|

44°40'-45°20'

|

|

N

|

55°30'-55°50'

|

45°25'-45°35'

|

Очистите клапаны проволочной щеткой. Замените предельно изношенные и неисправные клапаны. Слегка изношенные клапаны можно использовать после обработки фасок притирочным инструментом. При этом шероховатость не должна превышать 2,5 мкм. Если притирка головки чрезмерно уменьшает размер С (см. рис. 118), а притирка клапанов увеличивает контактную фаску Е, замените седло клапана. При замене не повредите посадочное место под седло. Нагрейте в печи головку цилиндров до 150 °С и опустите седло для охлаждения в жидкий азот. Седло должно входить в отверстие головки свободно и без усилия. Проверьте отверстие направляющей втулки на наличие рисок и задиров, промойте бензином. Зазор между стержнем клапана и направляющей втулкой должен быть для впускного клапана 0,040–0,075 мм; для выпускного клапана 0,060–0,093 мм.

Для замены направляющей втулки клапана необходимо:

– нагреть головку цилиндра в печи до 80–90 °С;

– выбить изношенную направляющую втулку снизу головки при помощи бородка подходящего размера;

– при температуре головки цилиндра 80–90 °С запрессовать новую направляющую втулку, выдержав размер, указанный на рис. 119.

В запасные части поставляются направляющие втулки с увеличенным на 0,1 мм наружным диаметром.

Наружный диаметр втулки 14,040– 14,028 мм, диаметр отверстия в головке под втулку 13,992–14,008 мм.

Пружины клапанов

|

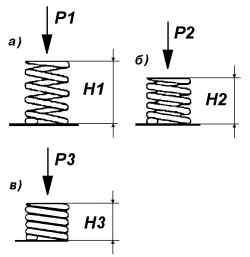

Рис. 120. Проверка высоты пружины клапанов:

а – без нагрузки; б – клапан закрыт; в – клапан открыт P1=0;

H1=44,65 мм

P2=31,96–36,04 гкс;

H2=38,60 мм

P3=88,8–96,2 кгс;

H4=28,20 мм

|

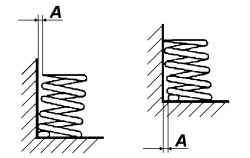

Осмотрите пружины на наличие зазубрин и следов перегрева. Проверьте их высоту при разных нагрузках (рис. 120). При этом степень искривления А (рис. 121) не должна превышать 2 мм.

Коллектор системы охлаждения

Визуально обследуйте его на наличие сколов, трещин и искривлений. Проверьте, не покороблены ли фланцевые привалочные поверхности. При необходимости коллектор замените. Неровности можно устранить притиркой всех фланцев до восстановления полного контакта с соответствующим участком поверхности головки цилиндра.

Коромысла клапанов

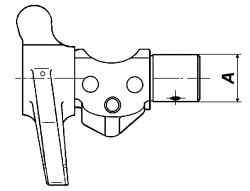

Тщательно протрите керосином или сольвентом цапфы стоек и коромысла клапанов. Прочистите масляные каналы. Если размеры (рис. 122) не соответствуют значениям, указанным в таблице, нужно заменить коромысла.

|

Параметр

|

Значение, мм

|

|

Диаметр цапфы А

|

21,979–22,000

|

|

Диаметр отверстия под цапфу

|

22,020–22,041

|

|

Зазор

|

0,020–0,062

|

|

Предельно допустимый зазор

|

0,200

|

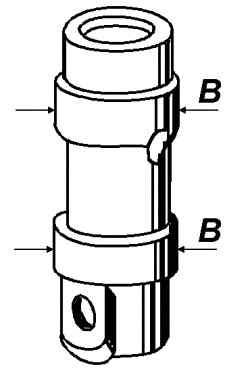

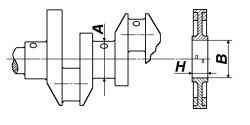

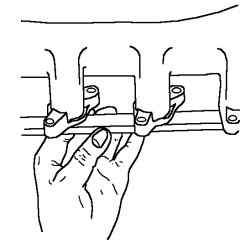

Гидравлические толкатели и их штанги

Убедитесь в том, что штанги толкателей прямые, а их сферические концы не повреждены. Мелкие шероховатости можно удалить шлифовкой. Гидравлический толкатель изображен на рис. 123. Размеры толкателя и отверстия в блоке цилиндров под толкатель, подлежащие контролю, приведены в таблице.

|

Параметр

|

Значение, мм

|

|

Диаметр толкателя В

|

22,195–22,212

|

|

Диаметр отверстия

|

22,237–22,269

|

|

Зазор

|

0,025–0,074

|

|

Предельно допустимый зазор

|

0,1

|

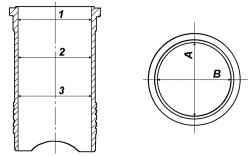

Гильзы цилиндров

Внутренний диаметр гильз цилиндров (категория А) должен быть 92,000– 92,010 мм.

Максимальная овальность 0,1 мм.

Максимальная конусность 0,1 мм.

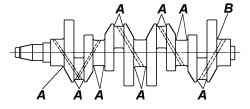

Проверку овальности и конусности проводите в трех сечениях 1, 2, 3 (рис. 124) и двух взаимно перпендикулярных направлениях А и В.

При износе не более 0,10 мм или незначительных дефектах зеркала гильзу можно восстановить хонингованием. Шероховатость поверхности должна быть 0,8–1,2 мкм.

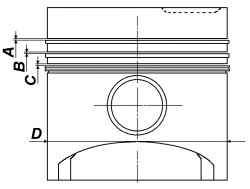

Поршни и кольца

Диаметр D (рис. 125) неизношенного поршня на расстоянии 15 мм от нижнего торца юбки в сечении, перпендикулярном поршневому пальцу, должен быть 91,913–91,927 мм. Износ юбки не должен превышать 0,1 мм. Если зазор между поршнем и цилиндром превышает 0,25 мм, замените гильзы и поршни. Следите, чтобы овальность отверстия в поршне под палец не превышала 0,05 мм, в противном случае замените палец и поршень.

Проверьте точное прилегание колец к стенке гильзы по всей окружности.

Данные указаны в табл. 9.

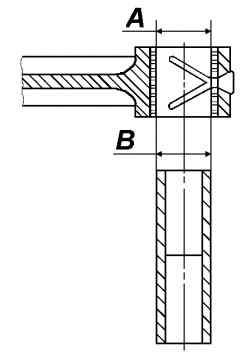

Поршневые пальцы и шатуны

Осмотрите шатуны на наличие износа (рис. 126) и трещин и при необходимости проведите магнитную дефектоскопию шатунов, крышек и болтов. Замените поршневые пальцы, если обнаружите на них задиры.

|

Параметр

|

Значение, мм

|

|

Внутренний диаметр вкладыша верхней головки шатуна А

|

30,035-30,050

|

|

Диаметр пальца поршня В

|

29,990-29,996

|

|

Зазор

|

0,039-0,060

|

|

Предельно допустимый зазор

|

0,1

|

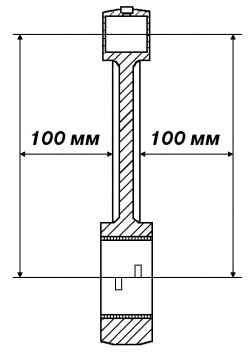

Проверьте параллельность осей головок шатунов (рис. 127). Отклонение не должно превышать ±0,05 мм во всех направлениях измерения снаружи пальца и на расстоянии 100 мм от центральной линии. При замене вкладыша верхней головки шатуна отверстия для смазки на нем совместите с отверстиями в шатуне.

При сборке смажьте резьбу болтов и их центровочные пояски (рис. 128) согласно таблице "Смазочные материалы и уплотнительные вещества". Затяните болты моментом 29,4 Н·м (3 кгс·м), а затем доверните их еще на 60°. При необходимости замены шатуна следует выбрать шатун той же группы по массе (имеющий такую же маркировку), что и дефектный, или применить все четыре шатуна другой группы.

Диаметры шатунных подшипников и шатунных шеек коленчатого вала приведены на рис. 129.

|

Размер

|

Значение диаметра, мм

|

|

|

шатунной шейки коленчатого вала H

|

шатунного подшипника L

|

|

|

Номинальный

|

53,955-53,940

|

53,977-54,016

|

|

-0,125

|

53,830-53,815

|

53,852-53,891

|

|

-0,250

|

53,705-53,690

|

53,777-53,766

|

|

-0,500

|

53,455-53,440

|

53,477-53,516

|

Внутренний диаметр L (см. рис. 129) нужно замерять на собранном шатуне с затяжкой шатунных болтов в соответствии с приведенными указаниями. Зазор в соединении шейка–подшипник 0,030–0,064 мм.

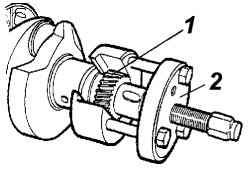

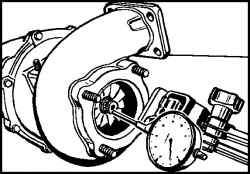

Коленчатый вал

Погрузите коленчатый вал в керосин или сольвент и прочистите масляные каналы. Убедитесь в том, что на валу нет царапин, трещин, задиров, а на задней и передней торцовых поверхностях и резьбе – царапин и деформаций. Проверьте зубья шестерни на предмет их износа или повреждения. Мелкие выемки и зазубрины могут быть удалены шлифовкой. Для снятия шестерни используйте приспособление 2 (см. рис. 111). При установке новой шестерни нагрейте ее в печи до 180–200 °С и следите за правильной посадкой шпонки. Удалите выработку посадочных поверхностей сальников мелкозернистой шкуркой, делая легкие спиральные движения в противоположном вращению направлении.

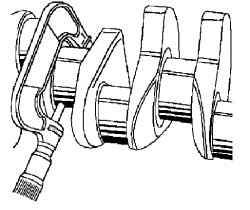

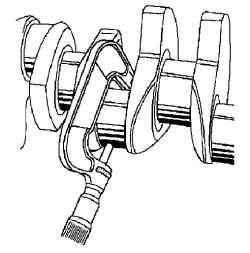

Заменяйте сальники при каждом демонтаже. Замеряйте микрометром коренные и шатунные шейки (рис. 130, 131) в двух взаимно перпендикулярных направлениях для выявления износа и овальности. Если износ больше 0,10 мм, отшлифуйте шейки и установите меньшие подшипники.

После заклинивания, перегрева или шлифовки проведите магнитную дефектоскопию вала для обнаружения на нем трещин. Шероховатость шеек должна быть в пределе 0,12 мкм. Восстановите радиусы шеек (рис. 132). При шлифовке вала не снимайте металл с щек. Коренные и шатунные подшипники применяйте только того размера, что указаны в таблицах данного Руководства.

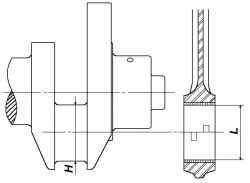

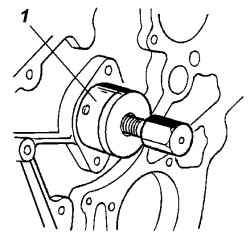

При износе передний подшипник нужно заменить при помощи приспособления 1 (рис. 133).

Размеры передней коренной шейки коленчатого вала (рис. 134)

|

Размер

|

Значение диаметра, мм

|

|

|

шейки А

|

подшипника В

|

|

|

Номинальный

|

62,963-62,910

|

62,985-63,000

|

|

-0,125

|

62,838-62,793

|

62,860-62,875

|

|

-0,250

|

62,588-62,543

|

62,485-62,500

|

|

-0,500

|

62,550-62,593

|

63,088-63,043

|

Зазор шейка-подшипник 0,043–0,103 мм

Ширина подшипника Е 27,75–28,00 мм

Замер внутреннего диаметра В центрального коренного подшипника (рис. 135) проводится при его установке в опоре с затяжкой болтов опоры моментом 44,1 Н·м или 4,5(±5%) кгс·м.

При сборке опоры центрального коренного подшипника совместите метки на верхней и нижней половине.

|

Размер

|

Значение диаметра, мм

|

|

|

шейки А

|

подшипника В

|

|

|

Номинальный

|

62,020-63,005

|

63,050-63,093

|

|

-0,125

|

62,896-62,880

|

62,925-62,968

|

|

-0,250

|

62,770-62,755

|

62,800-62,843

|

|

-0,500

|

63,520-63,505

|

62,550-62,593

|

Зазор шейка–подшипник 0,030–0,088 мм

Ширина подшипника Н 27,75–28,00 мм

|

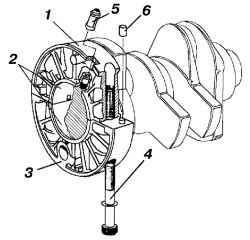

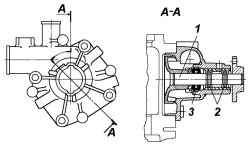

Рис. 136. Опора центрального коренного подшипника коленчатого вала: 1 – верхняя половина; 2 – вкладыши; 3 – нижняя половина; 4 – болт

(2 шт.); 5 – штифт (2 шт.); 6 – клапан струйный охлаждения поршня

|

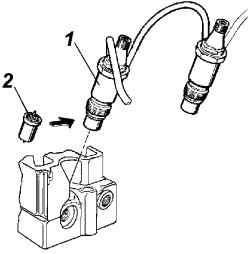

Если необходима замена клапана 6 (рис. 136), снимите верхнюю половину опоры и, используя пробойник, снимите клапан. Вставьте новый клапан в гнездо и закрепите чеканкой в трех точках через 120°.

Корпуса и крышки струйных клапанов охлаждения поршней соединяются при помощи резьбы. Момент затяжки 1,5– 2,0 Н·м. Клапаны должны открываться при 150–200 кПа (1,5–2,0 кгс/см2).

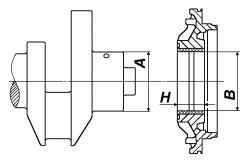

Размеры задней коренной шейки коленчатого вала и ее подшипника(рис. 137)

|

Размер

|

Значение диаметра, мм

|

|

|

шейки А

|

подшипника В

|

|

|

Номинальный

|

69,985-70,000

|

70,050-70,055

|

|

-0,125

|

69,860-69,875

|

69,925-69,940

|

|

-0,250

|

69,735-69,750

|

69,800-69,805

|

|

-0,500

|

69,485-69,500

|

69,550-69,565

|

Зазор шейка–подшипник 0,050–0,085 мм

Ширина подшипника H – 32 мм

Проверьте гнездо заднего подшипника на опоре на наличие повреждения или износа. Биение подшипника относительно оси коленчатого вала не должно превышать 0,03 мм.

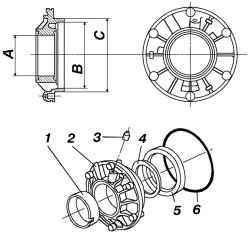

|

Рис. 138. Опора заднего коренного подшипника: 1 – задний коренной подшипник; 2 – опора заднего коренного подшипника; 3 – клапан струйный; 4 – упорная шайба; 5 – задний сальник; 6 – кольцо

|

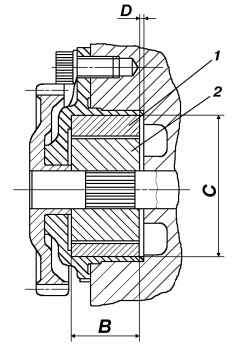

Проверьте следующие размеры опоры заднего коренного подшипника (рис. 138):

А – диаметр гнезда под подшипник; равный 75,005–75,030 мм;

В – диаметр гнезда под задний сальник коленчатого вала, равный 120,000– 120,030 мм.

С – посадочный диаметр опоры; равный 131,935–131,960 мм.

Размеры упорной шайбы опоры заднего коренного подшипника (рис. 138)

|

Размер

|

Толщина упорной шайбы, мм

|

|

Номинальный

|

2,311–2,362

|

|

1-й увеличенный

|

2,411–2,462

|

|

2-й увеличенный

|

2,511–2,562

|

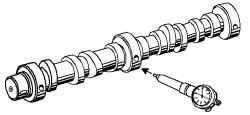

Распределительный вал

Проверьте вал на износ его шеек и кулачков. Размеры кулачков (рис. 139) не должны быть меньше указанных в таблице более чем на 0,05 мм.

|

Параметр, мм

|

A, мм

|

B, мм

|

Высота выступов, мм

|

|

Впуск

|

46,219

|

39,2

|

7,019

|

|

Выпуск

|

45,903

|

38,6

|

7,303

|

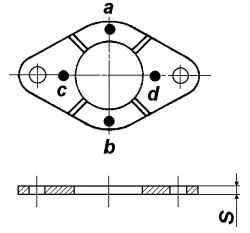

Максимальный прогиб вала, замеренный с помощью приспособления К (см. приложение 4), не должен превышать 0,05 мм (рис. 140). При необходимости вал нужно выправить при помощи пресса. Проверьте состояние зубьев шестерни. При замене шестерни используйте пресс. При помощи микрометра измерьте толщину S (рис. 141) упорного фланца в точках а, в, с, d. Если толщина не находится в пределах 3,950–4,050 мм, то фланец необходимо заменить.

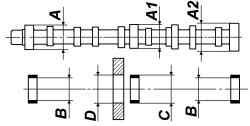

Проверьте размеры шеек и подшипников распределительного вала (рис. 142).

При сборке нагрейте новую шестерню в печи до 180–200 °С. Установите на вал упорный фланец и запрессуйте шестерню на вал до упора в заплечики вала. Боковой зазор между упорным фланцем и валом образуется после того, как детали остынут. При правильно выбранном зазоре фланец свободно поворачивается на валу.

Размеры шеек и подшипников распределительного вала (см. рис. 142).

|

Диаметр шейки

|

Значение, мм

|

|

А

|

53,495-53,510

|

|

А1

|

53,450-53,470

|

|

А2

|

53,480-53,500

|

|

Внутренний диаметр подшипника В

|

53,540-53,590

|

|

Диаметр гнезда D

|

57,005-57,030

|

|

Наружный диаметр подшипника С

|

57,130-57,161

|

|

Зазор

|

0,030-0,095

|

|

Предельно допустимый зазор

|

0,200

|

В запчасти также поставляются подшипники с уменьшенным на 0,25 мм размером В.

Для выпрессовки и запрессовки подшипников распределительного вала (рис. 143) применяйте приспособление 1.

Насос системы охлаждения (рис. 144)

Передаточное отношение между коленчатым валом двигателя и валом насоса 1:1,418.

В случае утечки охлаждающей жидкости между корпусом насоса и блоком цилиндров замените прокладку.

Проверьте насос на износ крыльчатки. Если необходимо, замените насос.

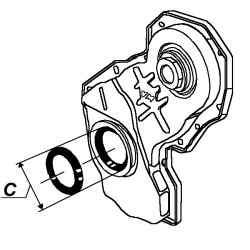

Передняя крышка приводных шестерен двигателя

При необходимости замените передний сальник коленчатого вала.

Диаметр гнезда С (рис. 145) должен быть равен 80+0,03 мм.

Вакуумный насос

Проверьте состояние трех лопастей и замените их в случае износа или повреждения. Проверьте чистоту отверстия для подачи масла в картере и чистоту деталей.

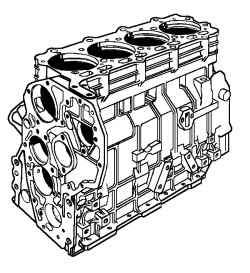

Блок цилиндров

Тщательно очистите блок цилиндров двигателя (рис. 146), используя керосин или другой растворитель. Особое внимание уделите резьбовым отверстиям и масляным каналам, а также поверхности, сопрягаемой с головками цилиндров, и лицевым поверхностям отверстий под гильзы цилиндров.

Проверьте, нет ли в масляных каналах трещин и других дефектов. При необходимости замените блок цилиндров.

Диаметр отверстия для установки переднего коренного подшипника должен быть 67,025–67,050 мм.

Диаметр отверстий для подшипников распределительного вала – 57,005–57,030 мм.

Диаметр отверстий для опор центральных коренных подшипников – 168,00–168,80 мм.

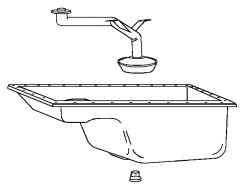

Маслозаборник (рис. 147)

Проверьте, нет ли грязи в фильтре маслозаборника.

Маслозаборник должен быть без трещин, особенно в местах сварных швов. При каждой процедуре сборки заменяйте уплотнительное кольцо между маслозаборником и блоком цилиндров.

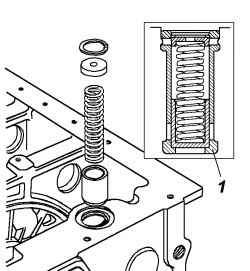

Клапан давления масла (редукционный клапан)

Проверку работы клапана осуществляйте посредством повышения давления в системе.

Подсоедините цифровой манометр и следите за тем, чтобы клапан был закрыт при давлении ниже 400–450 кПа (4–4,5 кгс/см2).

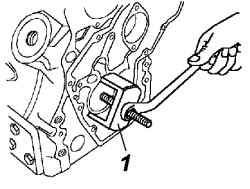

Клапан давления масла расположен в нижней части блока цилиндров (рис. 148).

Для доступа к клапану снимите масляный картер.

Тщательно очистите клапан давления масла, используя керосин или растворитель.

Если необходимо, притрите клапан к его седлу, используя смесь для притирки клапанов, чтобы обеспечить достаточное уплотнение.

Проверьте пружину клапана под нагрузкой. При необходимости замените пружину.

|

|

Нагрузка, кгс

|

Длина, мм

|

|

Пружина без нагрузки

|

-

|

57,5

|

|

Клапан закрыт

|

13,63-15,37

|

45

|

|

Начало открывания клапана

|

17,4

|

42,5

|

|

Клапан открыт

|

19,65-19,15

|

39,5

|

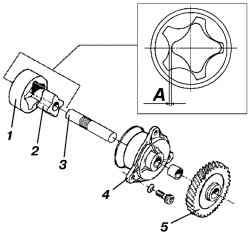

Масляный насос

Проверьте износ деталей масляного насоса:

– максимальный зазор

|

Рис. 149. Масляный насос: 1 – наружный ротор; 2 – внутренний ротор; 3 – вал; 4 – корпус насоса;

5 – шестерня привода

|

А между роторами (рис. 149) 0,20 мм;

– высота В роторов 1 и 2 (рис. 150) 32,5–0,017 мм;

– диаметр С отверстия корпуса 58,13–58,18 мм;

– зазор D между корпусом и роторами 0,03–0,087 мм.

При ремонте зазор D допускается восстанавливать фрезеровкой плоскостей прилегания корпуса 4 (см. рис. 149) насоса к блоку цилиндров.

Передаточное отношение между коленчатым валом двигателя и насосом 1:0,666.

|

Частота вращения

коленчатого вала, мин2

|

Расход масла,

±5%, л/мин

|

|

1000

|

13,05

|

|

2000

|

26,06

|

|

3000

|

39,2

|

|

4000

|

52,25

|

|

4500

|

58,78

|

В запасные части поставляются насосы только в собранном виде.

Масляный картер

Проверьте состояние масляного картера (см. рис. 147). Поверхность картера должна быть без трещин и деформаций.

Масляный фильтр

При замене масляного фильтра используйте приспособление, показанное на рис. 151.

Впускной и выпускной коллекторы

Проверьте, нет ли на коллекторах трещин и деформаций, при необходимости коллекторы замените.

Плоскости фланцев коллекторов не должны иметь задиров и деформаций (рис. 152). Если необходимо, все фланцы прошлифуйте.

Форсунка

Очистите полость форсунки (см. рис. 104) деревянной палочкой и промойте ее чистым дизельным топливом. Иглу форсунки следует протереть замшей, а отверстия форсунки очищать тонкой проволокой, стараясь не деформировать отверстие.

Поместите форсунку на стенд для испытания, включите насос. Давление открытия форсунки должно быть в пределах 16 500–17 300 кПа.

При отклонении от этих значений отрегулируйте давление, добавляя или удаляя прокладки, расположенные над пружиной, соответственно, для увеличения или уменьшения давления. Проверьте эффективность уплотнений форсунки, включив насос и установив давление 13 500 кПа. При отсутствии герметичности выполните притирку с помощью притирочной смеси или замените распылитель форсунки.

На собранном двигателе визуально проверьте форсунку на утечку топлива.

Турбокомпрессор

Перед ремонтом турбокомпрессора (см. рис. 67, 68) следует убедиться, что другие детали и системы двигателя исправны. Возможные неисправности указаны в табл. 10.