4.9.3.5.1. Разборка и сборка головки блока цилиндров двигателя

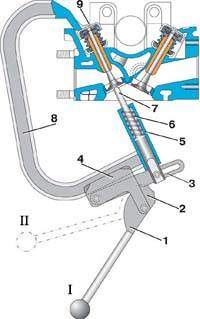

Съемник клапанов

| 1 – рычаг; 2 – кулачок; 3 – планки; 4 – кронштейн рычага; 5 – направляющий цилиндр; 6 – пружина; 7 – шток; 8 – скоба; 9 – упор; I, II – положения рычага |

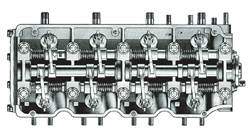

Расположение деталей привода клапанов на головке цилиндров

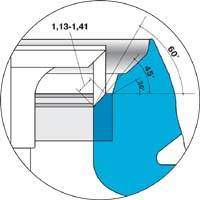

Размеры фасок после дополнительного шлифования

седла клапанов

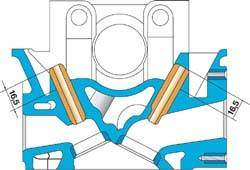

Положение направляющих втулок клапанов после их запрессовки в головку цилиндров двигателей мод.331, 3317 и 3313

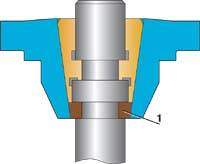

Конструкция уплотнения зазора между сухарями клапана двигателей мод. 331, 3317 и 3313

| 1 – уплотнительная шайба |

При разборке головки блока необходимо пометить все коромысла и распорные втулки,

а также каждый клапан.

Для снятия клапанов применяется приспособление (см. рис. Съемник

клапанов).

При сборке головки цилиндров необходимо проверить состояние и величину износа

стержней клапанов и их направляющих втулок, рабочих фасок, седел и клапанных

пружин. При каждой сборке головки цилиндров с клапанами после ремонта или после

притирки клапанов уплотнительные шайбы тарелки пружин клапана обязательно заменять

новыми, независимо от состояния.

При износе стержней клапанов заменить клапаны новыми.

При установке в головку стержни клапанов обязательно смазать графитной смазкой.

Перед установкой осей коромысел проверить степень износа рабочих поверхностей

коромысел и их осей и при необходимости заменить изношенные детали. Установку

коромысел и распорных втулок производить согласно меткам, сделанным при разборке,

а оси коромысел в соответствии с выбитыми метками «ВП» и «ВЫП» (рис. Размеры

фасок после дополнительного шлифования седла клапанов). Перед установкой

коромысел на оси поверхности отверстий в коромыслах смазать графитной смазкой.

Стрелки на осях должны быть направлены в сторону маховика.

Шлифование рабочих фасок седел клапанов производить обязательно при замене направляющих

втулок клапанов, а также при большом износе и биении фасок седел относительно

оси отверстий направляющих втулок.

Порядок работ при этом аналогичен описанному выше для двигателя мод. 2106.

Считают, что клапан хорошо прилегает к седлу, если образовавшийся на головке

клапана поясок краски располагается в средней части фаски, а ширина пояска (рис.

Размеры фасок после дополнительного шлифования

седла клапанов) находится в пределах 1,2–1,5 мм как для впускного, так и

выпускного клапана.

Если указанное требование не выполнено, седло клапана следует дополнительно

прошлифовать. Величина биения для фасок седел впускных и выпускных клапанов

не должна превышать 0,05 мм.

Шлифование рабочей фаски клапана производится, когда на поверхности ее имеются

следы прогара, раковины и другие повреждения. Для шлифования рабочих фасок клапанов

применяется специальный станок.

При шлифовании следует снимать минимальный слой металла, чтобы вывести черноту,

раковины и биение, имеющиеся на рабочей фаске клапана. При шлифовании следить,

чтобы фаска не выходила на острие и всегда оставался цилиндрический поясок не

менее 0,5 мм.

В случае износа направляющих втулок более чем на 0,08 мм их выпрессовывают в

направлении камеры сгорания наружу с помощью специальной оправки и молотка или

под прессом. Затем в головке цилиндров, из которой выпрессована втулка, развернуть

отверстие до диаметра 15,12–15,142 мм; далее:

– запрессовать в развернутое отверстие в головке цилиндров ремонтную втулку,

имеющую увеличенный на 0,15 мм наружный диаметр (15,172–15,184 мм). Запрессовку

следует производить оправкой, с помощью которой производилась выпрессовка. Перед

запрессовкой направляющие втулки, изготовленные из металлокерамики, предварительно

пропитать в моторном масле в течение не менее 1,5 ч. При запрессовке выдержать

размер, указанный на рис. Положение направляющих

втулок клапанов после их запрессовки в головку цилиндров двигателей мод.331,

3317 и 3313;

– развернуть отверстие в запрессованной втулке до диаметра 8,008–8,026

мм. При этом овальность и конусность не должны быть более 0,006 мм. После развертывания

отверстия проверить прямолинейность втулки оправкой диаметр 7,995 мм, которая

должна свободно проходить на всю длину втулки.

Следует иметь в виду, что усилие, создаваемое пружиной, уменьшается, если фаска

клапана и фаска седла были подвергнуты шлифованию, так как при этом увеличивается

рабочая высота пружины и, следовательно, уменьшается усилие прижатия клапана

к седлу. Поэтому при сборке деталей клапанного механизма под опорные тарелки

пружин надо подкладывать дополнительные шайбы. Толщину шайб выбирать так, чтобы

при закрытом клапане длина большой пружины была 36,5 мм.

При каждой разборке клапанного механизма следует производить замену старых уплотнительных

шайб 1 (рис. Конструкция уплотнения зазора между

сухарями клапана двигателей мод. 331, 3317 и 3313) новыми. Окончательную

проверку уплотнительных шайб производить после сборки головки цилиндров.

Для этого установить головку так, чтобы оси каждого ряда клапанов были поочередно

вертикальны, и в зазоры между сухарями налить бензин. Если бензин остается длительное

время в зазорах между сухарями, то уплотнительные шайбы обеспечивают уплотнение.

У клапанов, где просачивается бензин, заменить уплотнительные шайбы.

Проверку герметичности клапанов можно осуществлять по просачиванию керосина,

заливаемого в камеру сгорания.

В случае негерметичности клапанов следует произвести их притирку.

При притирке не снимать с рабочих фасок клапанов и седел слишком много металла,

так как это сокращает количество ремонтов седла и клапана и тем самым уменьшает

общую продолжительность их службы. К концу притирки уменьшить содержание наждачного

порошка в притирочной пасте, а с момента, когда притертые поверхности станут

совершенно гладкими и примут ровный сероватый цвет, притирку вести только на

одном чистом масле. Внешним признаком удовлетвори-тельной притирки является

однотонный матово-серый цвет (без черных пятен) на рабочих поверхностях головки

клапана и его седла.

Порядок регулировки тепловых зазоров в клапанах см. в подразделе

2.1.4.