2.16. Головка блока цилиндров

Особенности устройства

Головка блока цилиндров отлита из алюминиевого сплава, имеет запрессованные чугунные седла и направляющие втулки клапанов. Верхняя часть втулок уплотняется резинометаллическими маслоотражательными колпачками.

В запасные части поставляются направляющие втулки с увеличенным наружным диаметром.

В верхней части головки блока цилиндров расположены опоры под шейки распределительного вала. Опоры разъемные: верхняя половина находится в корпусах подшипников, нижняя – в головке блока цилиндров. Отверстия в опорах обрабатываются в сборе с корпусами подшипников, поэтому они невзаимозаменяемы и головку блока цилиндров можно заменить только в сборе с корпусами.

Механизм привода клапанов

Клапаны приводятся в действие кулачками распределительного вала через коромысла на двигателе рабочим объемом 1,1 л, на остальных двигателях клапаны приводятся кулачками распределительного вала через гидравлические толкатели. Регулировка зазоров в механизме привода клапанов с гидравлическими толкателями проводится при работе двигателя автоматически.

Регулировка зазоров в механизме привода клапанов (только двигатели рабочим объемом 1,1 л)

Регулировка зазоров в механизме привода клапанов проводится при работе двигателя автоматически. Дополнительная регулировка зазоров в механизме привода клапанов в процессе эксплуатации автомобиля предусмотрена только для двигателей рабочим объемом 1,1 л.

Прогрейте двигатель.

Снимите крышку головки блока цилиндров.

Поворачивая коленчатый вал по направлению вращения (по часовой стрелке, если смотреть с переднего торца двигателя), установите поршень 1-го цилиндра в положение ВМТ конца такта сжатия (рис. 2.7). В этом положении отрегулируйте зазоры в приводе клапанов в следующих цилиндрах.

|

№ цилиндра

|

1

|

2

|

3

|

4

|

|

Впускные клапаны

|

+

|

+

|

|

|

|

Выпускные клапаны

|

+

|

|

+

|

|

Вставьте щуп между торцом регулировочного винта коромысла и торцом стержня клапана. Отрегулируйте зазор и затяните стопорную гайку винта.

Поверните коленчатый вал на один оборот по направлению вращения (по часовой стрелке, если смотреть с переднего торца двигателя) до положения ВМТ конца такта сжатия поршня 4-го цилиндра. Вставляя щуп между торцами регулировочных винтов коромысел и торцами стержней клапанов, отрегулируйте зазоры в приводе клапанов в следующих цилиндрах.

|

№ цилиндра

|

1

|

2

|

3

|

4

|

|

Впускные клапаны

|

+

|

|

|

+

|

|

Выпускные клапаны

|

+

|

+

|

+

|

+

|

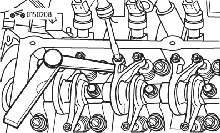

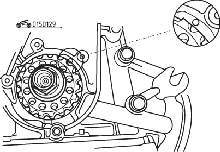

Регулировка зазора между торцом регулировочного винта коромысла и торцом стержня клапана показана на рис. 2.8.

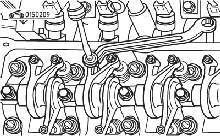

После регулировки затяните стопорные гайки регулировочных винтов (рис. 2.9). Регулировку зазоров (табл. 2.2) проводите при положении поршня 4-го цилиндра в ВМТ конца такта сжатия.

Таблица 2.2

Зазоры в механизме привода клапанов

|

Температура двигателя

|

Зазор

|

|

|

впускные

клапаны

|

выпускные

клапаны

|

|

|

На прогретом двигателе (номинальная)

|

0,2

|

0,25

|

|

На холодном двигателе (для справки)

|

0,1

|

0,17

|

Гидравлические толкатели клапанов

|

ПРИМЕЧАНИЕ

Шум в газораспределительном механизме при пуске двигателя – нормальное явление. При неработающем двигателе в зависимости от положения кулачков из каждого толкателя вытесняется различное (большее или меньшее) количество масла. Это приводит к возникновению шума до тех пор, пока гидравлические толкатели при работающем двигателе не наполнятся маслом. Этот процесс может длиться до тех пор, пока двигатель не достигнет рабочей температуры. Для обеспечения безупречной работы гидравлических толкателей в головке блока цилиндров предусмотрена масляная заслонка, предотвращающая полное опустошение масляных каналов в головке блока цилиндров на неработающем двигателе.

|

|

ПРЕДУПРЕЖДЕНИЕ

При возникновении стука толкателей при работе двигателя не допускайте повышения частоты вращения коленчатого вала до 3000 мин-1 и более, так как это может привести к повреждению толкателей.

|

Проверка гидравлических толкателей клапанов

|

ПРЕДУПРЕЖДЕНИЕ

Гидравлические толкатели клапанов необходимо проверить, если в газораспределительном механизме появляются стуки и шум после достижения двигателем рабочей температуры.

|

Прогрейте двигатель и оставьте его работать на холостом ходу, пока не включится вентилятор радиатора.

Увеличьте частоту вращения коленчатого вала двигателя до 2500 мин-1 примерно на 2 мин.

Если гидравлические толкатели клапанов продолжают шуметь, заглушите двигатель и снимите крышку головки блока цилиндров.

|

ПРЕДУПРЕЖДЕНИЕ

Не вращайте коленчатый вал за болт крепления зубчатого шкива распределительного вала, так как при этом перегружается зубчатый приводной ремень. Коленчатый и распределительный валы можно провернуть также следующим образом: установите автомобиль на ровной поверхности, включите пятую передачу и немного сдвиньте автомобиль, толкая его вперед или назад.

|

Проверните распределительный вал так, чтобы кулачок проверяемого цилиндра был обращен вверх. Для этого установите рычаг управления коробки передач в нейтральное положение, затяните рычаг стояночной тормозной системы и поверните подходящим гаечным ключом коленчатый вал по направлению вращения за болт крепления шкива ремня привода вспомогательных агрегатов.

Надавите на толкатель деревянным или пластмассовым клином. Если при этом ощущается люфт величиной более 0,1 мм, замените толкатель.

|

ПРЕДУПРЕЖДЕНИЕ

После установки нового гидравлического толкателя нельзя пускать двигатель в течение 30 мин, в противном случае тарелка клапана может столкнуться с поршнем, что приведет к их повреждению.

|

Снятие и установка головки блока цилиндров на автомобиле

Автомобили с двигателями рабочим объемом 1,1 и 1,3 л

|

ПРИМЕЧАНИЕ

Снимайте головку блока цилиндров только на охлажденном двигателе (комнатная температура).

|

Снятие

Отключите кабель «массы» от аккумуляторной батареи.

Слейте охлаждающую жидкость (рис. 2.10) и отсоедините подводящий шланг радиатора системы охлаждения.

|

ПРЕДУПРЕЖДЕНИЕ

Неисправная головка блока цилиндров определяется по одному или нескольким следующим признакам:

|

– потеря мощности;

– утечка охлаждающей жидкости. Белый дым из выхлопной трубы на теплом двигателе;

– утечка масла;

– охлаждающая жидкость в моторном масле, уровень масла не уменьшается, может увеличиваться. Серый цвет моторного масла, следы пены на маслоизмерительном щупе, масло разжижено;

– моторное масло в охлаждающей жидкости;

– охлаждающая жидкость сильно бурлит;

– отсутствует компрессия в двух соседних цилиндрах.

Отсоедините шланг вентиляции картера от воздушного фильтра и крышки головки блока цилиндров.

|

ПРЕДУПРЕЖДЕНИЕ

При отключении кабеля массы от аккумуляторной батареи из памяти радиоприемника стираются защитный код радиоприемника и настройки радиостанций. Батарею можно отключать только при выключенном зажигании, в противном случае можно повредить электронный блок управления системы впрыска.

|

Отсоедините подводящий воздушный патрубок системы питания.

Отсоедините вакуумный шланг, топливный шланг и шланг подвода охлаждающей жидкости.

Отсоедините высоковольтные провода системы зажигания от свечей зажигания.

Снимите катушку зажигания.

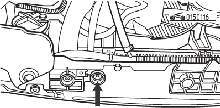

Снимите стойку крепления ресивера системы питания (рис. 2.11).

Снимите впускной трубопровод.

Снимите теплозащитный кожух и выпускной коллектор.

Снимите шкив привода насоса охлаждающей жидкости и шкив коленчатого вала.

Снимите крышку привода распределительного вала.

Сместите натяжной ролик ремня привода механизма газораспределения в сторону насоса охлаждающей жидкости и временно зафиксируйте его в этом положении.

Снимите ремень привода механизма газораспределения.

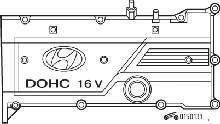

Снимите крышку головки блока цилиндров.

|

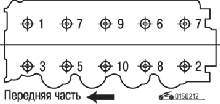

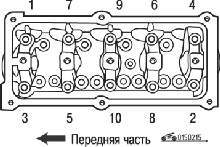

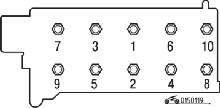

Рис. 2.12. Порядок отворачивания болтов крепления головки блока цилиндров двигателя рабочим объемом 1,1 л (стрелка указывает в направлении передней части двигателя)

|

|

Рис. 2.13. Порядок отворачивания болтов крепления головки блока цилиндров двигателя рабочим объемом 1,3 л (стрелка указывает в направлении передней части двигателя)

|

Снимите головку блока цилиндров, отвернув болты ее крепления в указанном на рис. 2.12 и 2.13 порядке с помощью ключа для болтов крепления головки блока цилиндров.

Удалите остатки материала прокладки с привалочных поверхностей головки и блока цилиндров.

|

ПРИМЕЧАНИЕ

Следите, чтобы частицы материала прокладки не попали в цилиндры.

|

Установка

Перед установкой освободите головку и блок цилиндров от остатков прокладок подходящим шабером. Следите, чтобы в отверстия блока цилиндров не попала грязь. Закройте отверстия тряпкой.

Проверьте, чтобы в отверстиях болтов головки блока цилиндров не было масла. Удалите масло при необходимости.

Проверьте головку блока цилиндров на наличие деформации с помощью стальной линейки и щупа в разных местах головки блока цилиндров. Линейка устанавливается по диагоналям плоскости, в середине, в продольном направлении и поперек. Допуск плоскостности 0,1 мм.

Установите на головку блока цилиндров новую прокладку.

Герметик на прокладку не наносите, снятую прокладку всегда заменяйте новой.

|

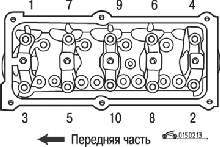

Рис. 2.14. Последовательность затяжки болтов крепления головки блока цилиндров двигателя рабочим объемом 1,1 л (стрелка указывает в направлении передней части двигателя)

|

Заверните болты крепления головки блока цилиндров начиная с верхнего среднего. Ключом для болтов головки блока цилиндров затяните болты в последовательности, указанной на рис. 2.14 и 2.15.

|

Рис. 2.15. Последовательность затяжки болтов крепления головки блока цилиндров двигателя рабочим объемом 1,3 л (стрелка указывает в направлении передней части двигателя)

|

Повторите операцию, затягивая все болты указанным моментом.

Момент затяжки болтов крепления головки блока цилиндров, Н·м:

Двигатели рабочим объемом 1,1 л:

на холодном двигателе....60–70

на горячем двигателе.......70–75

Двигатели рабочим объемом 1,3 л:

23–27

+ довернуть на 60–62°

+ снова довернуть на 60–62°

|

ПРЕДУПРЕЖДЕНИЕ

Затяжку болтов головки блока цилиндров следует проводить осторожно. Перед затяжкой необходимо проверить точность динамометрического ключа. Болты головки блока цилиндров надо затягивать на холодном двигателе.

|

Сместите натяжной ролик ремня привода газораспределительного механизма в сторону насоса охлаждающей жидкости и зафиксируйте его.

Установите ремень привода газораспределительного механизма на зубчатый шкив распределительного вала и натяните ведущую ветвь ремня, повернув зубчатый шкив в направлении, обратном нормальному направлению вращения. Проверьте совмещение установочных меток.

Отрегулируйте привод газораспределительного механизма, как указано в подразделе «Распределительный вал и его привод».

Установите крышку головки блока цилиндров и затяните болты ее крепления указанным моментом.

Момент затяжки болтов крепления крышки головки блока цилиндров 8–10 Н·м.

Установите крышку привода газораспределительного механизма.

Установите новую прокладку впускного трубопровода и впускной трубопровод. Затяните болты и гайки крепления впускного трубопровода моментом 15–20 Н·м.

Установите новую прокладку выпускного коллектора и выпускной коллектор. Затяните гайки крепления указанным моментом.

Установите ресивер и затяните гайки и болты крепления ресивера к впускному трубопроводу моментом 15–20 Н·м.

Установите катушку зажигания.

Установите подводящий воздушный патрубок системы впуска.

Присоедините вакуумный шланг, шланг подачи топлива и шланг охлаждающей жидкости.

Присоедините шланг вентиляции картера.

|

ПРЕДУПРЕЖДЕНИЕ

Аккумуляторную батарею можно подключать только при выключенном зажигании, в противном случае будет поврежден электронный блок управления системы впрыска.

|

Заполните жидкостью систему охлаждения двигателя.

Проверьте уровень масла в картере двигателе. Если прокладка головки блока цилиндров была неисправна, замените масло.

Прогрейте двигатель до рабочей температуры, проверьте уровень охлаждающей жидкости и герметичность соединений всех шлангов.

Проверьте правильность установки угла опережения зажигания.

Проверьте частоту вращения двигателя на холостом ходу и содержание СО.

Проверьте компрессию в цилиндрах двигателя.

Автомобили с двигателями рабочим объемом 1,5 и 1,6 л

|

ПРИМЕЧАНИЕ

Снимайте головку блока цилиндров только на охлажденном двигателе (комнатная температура).

|

|

ПРЕДУПРЕЖДЕНИЕ

Неисправная головка блока цилиндров определяется по одному или нескольким следующим признакам:

|

– потеря мощности;

– утечка охлаждающей жидкости. Белый дым из выхлопной трубы на теплом двигателе;

– утечка масла;

– охлаждающая жидкость в моторном масле, уровень масла не уменьшается, может увеличиваться. Серый цвет моторного масла, следы пены на маслоизмерительном щупе, масло разжижено;

– моторное масло в охлаждающей жидкости;

– охлаждающая жидкость сильно бурлит;

– отсутствует компрессия в двух соседних цилиндрах.

Снятие

Отключите кабель «массы» от аккумуляторной батареи.

|

ПРЕДУПРЕЖДЕНИЕ

При отключении кабеля «массы» от аккумуляторной батареи из памяти радиоприемника стираются защитный код радиоприемника и настройки радиостанций. Батарею можно отключать только при выключенном зажигании, в противном случае будет поврежден электронный блок управления системы впрыска.

|

Слейте охлаждающую жидкость (рис. 2.16) и отсоедините подводящий шланг радиатора системы охлаждения.

Отсоедините шланг вентиляции картера от воздушного фильтра и крышки головки блока цилиндров.

Отсоедините подводящий воздушный патрубок системы питания.

Отсоедините вакуумный шланг, топливный шланг и шланг подвода охлаждающей жидкости.

Отсоедините высоковольтные провода системы зажигания от свечей зажигания.

Снимите катушку зажигания.

Снимите стойку крепления ресивера системы питания (рис. 2.17).

Снимите впускной трубопровод.

Снимите теплозащитный кожух и выпускной коллектор.

Снимите шкив привода насоса охлаждающей жидкости и шкив коленчатого вала.

Снимите крышку привода распределительного вала.

Сместите натяжной ролик ремня привода механизма газораспределения в сторону насоса охлаждающей жидкости и временно зафиксируйте его в этом положении.

Снимите ремень привода механизма газораспределения.

Снимите крышку головки блока цилиндров.

|

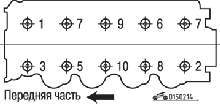

Рис. 2.18. Порядок отворачивания болтов крепления головки блока цилиндров двигателей рабочим объемом 1,5 и 1,6 л

|

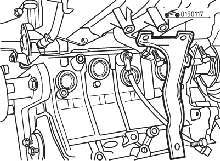

Снимите головку блока цилиндров, отвернув болты ее крепления в указанном на рис. 2.18 порядке с помощью ключа для болтов крепления головки блока цилиндров.

Удалите остатки материала прокладки с привалочных поверхностей головки и блока цилиндров.

|

ПРИМЕЧАНИЕ

Следите, чтобы остатки прокладки не попали в цилиндры.

|

Установка

Перед установкой освободите головку и блок цилиндров от остатков прокладок подходящим шабером. Следите, чтобы в отверстия блока цилиндров не попала грязь. Закройте отверстия тряпкой.

Проверьте, чтобы в отверстиях болтов головки блока цилиндров не было масла. Удалите масло при необходимости.

Проверьте головку блока цилиндров на наличие деформации с помощью стальной линейки и щупа в разных местах головки блока цилиндров. Линейка устанавливается по диагоналям плоскости, в середине, в продольном направлении и поперек. Допуск плоскостности 0,1 мм.

Установите на головку блока цилиндров новую прокладку, маркировка на прокладке должна быть обращена в сторону головки блока цилиндров.

Не наносите герметик на прокладку, всегда заменяйте новой снятую прокладку.

|

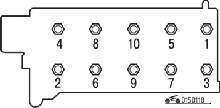

Рис. 2.19. Последовательность затяжки болтов крепления головки блока цилиндров двигателей рабочим объемом 1,5 и 1,6 л

|

Заверните болты крепления головки блока цилиндров. Затяните болты головки блока цилиндров ключом для болтов в указанной на рис. 2.19 последовательности.

Момент затяжки болтов крепления головки блока цилиндров, Н·м:

двигатели рабочим объемом 1,5 л

30 + довернуть на 90°

+ отпустить все болты

+30 + довернуть на 90°

двигатели рабочим объемом 1,6 л

35 + довернуть

на 90° + отпустить все болты + 35

+ довернуть на 90°

|

ПРЕДУПРЕЖДЕНИЕ

Затяжку болтов головки блока цилиндров следует осуществлять с большой осторожностью. Перед затяжкой необходимо проверить точность динамометрического ключа. Болты головки блока цилиндров надо затягивать на холодном двигателе.

|

Сместите натяжной ролик ремня привода газораспределительного механизма в сторону насоса охлаждающей жидкости и зафиксируйте его.

Установите ремень привода газораспределительного механизма на зубчатый шкив распределительного вала и натяните ведущую ветвь ремня, повернув зубчатый шкив в направлении, обратном нормальному направлению вращения. Проверьте совмещение установочных меток.

Отрегулируйте привод газораспределительного механизма, как указано в подразделе «Распределительный вал и его привод».

Установите крышку головки блока цилиндров и затяните болты ее крепления моментом 8–10 Н·м.

Установите крышку привода газораспределительного механизма.

Установите новую прокладку впускного трубопровода и впускной трубопровод. Затяните болты крепления впускного трубопровода моментом 15–20 Н·м.

Установите новую прокладку выпускного коллектора и выпускной коллектор. Затяните гайки крепления указанным моментом.

Установите ресивер, затяните гайки и болты крепления ресивера к впускному трубопроводу моментом 15–20 Н·м.

Установите катушку зажигания.

Установите подводящий воздушный патрубок системы впуска.

Присоедините вакуумный шланг, шланг подачи топлива и шланг охлаждающей жидкости.

Присоедините шланг вентиляции картера.

|

ПРЕДУПРЕЖДЕНИЕ

Аккумуляторную батарею можно подключать только при выключенном зажигании, в противном случае будет поврежден электронный блок управления системы впрыска.

|

Заполните жидкостью систему охлаждения двигателя.

Проверьте уровень масла в картере двигателе. Если прокладка головки блока цилиндров неисправна, замените масло.

Прогрейте двигатель до рабочей температуры, проверьте уровень охлаждающей жидкости и герметичность соединений всех шлангов.

Проверьте правильность установки угла опережения зажигания.

Проверьте частоту вращения двигателя на холостом ходу и содержание СО.

Проверьте компрессию в цилиндрах двигателя.

Разборка и сборка головки блока цилиндров

Автомобили с двигателями рабочим объемом 1,1 л

Разборка

Если требуется заменить только какую-либо одну деталь, то можно не разбирать полностью головку блока цилиндров, а снять только то, что необходимо для замены.

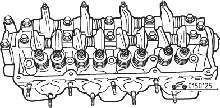

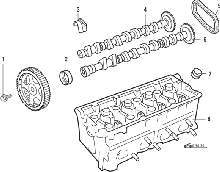

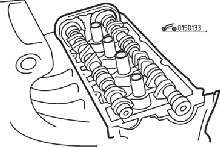

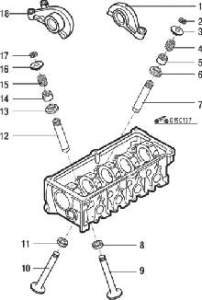

Коромысла привода клапанов головки блока цилиндров двигателя рабочим объемом 1,1 л показаны на рис. 2.20.

Отсоедините шланг вентиляции картера и шланг принудительной вентиляции картера.

Снимите шкив насоса охлаждающей жидкости и шкив коленчатого вала.

Снимите крышку привода механизма газораспределения.

Сместите натяжной ролик ремня привода механизма газораспределения в сторону насоса охлаждающей жидкости и зафиксируйте его в этом положении.

Снимите ремень с зубчатого шкива распределительного вала.

Снимите зубчатый шкив распределительного вала.

Снимите катушку зажигания.

Снимите крышку головки блока цилиндров.

Снимите оси коромысел с коромыслами. Для этого отверните болты с буртиком и снимите оси коромысел в сборе с коромыслами и распорными пружинами коромысел.

Отверните болты и снимите с осей коромысла и распорные пружины.

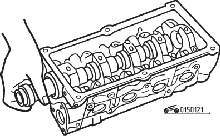

Выньте распределительный вал в направлении к переднему торцу двигателя.

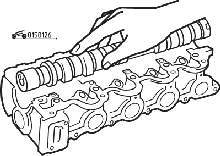

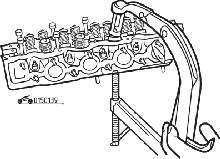

Снимите распределительный вал, как показано на рис. 2.21.

Сборка

Перед установкой проверьте биение распределительного вала. Предельное биение распределительного вала составляет 0,01 мм. Проверка биения распределительного вала должна проводиться на станции технического обслуживания.

|

ПРИМЕЧАНИЕ

При установке бывшего в употреблении распределительного вала на двигатели с большим пробегом или при наличии шумов в газораспределительном механизме целесообразно проверить осевой свободный ход. Предельный свободный ход распределительного вала составляет 0,15 мм.

|

Установите распределительный вал, предварительно смазав его опорные шейки моторным маслом.

Установите катушку зажигания.

Установите оси коромысел с коромыслами. Для этого установите коромысла и распорные пружины на оси коромысел, а оси коромысел в сборе на головку блока цилиндров.

Затяните болты крепления осей коромысел моментом 20–27 Н·м.

При установке коромысел, пружин и осей коромысел необходимо следить за их правильным положением (левая или правая сторона).

Распорные пружины осей коромысел впускных и выпускных клапанов одинаковы. Установку следует проводить так, чтобы фаска, расположенная между двумя частями оси коромысла, располагалась со стороны привода механизма газораспределения.

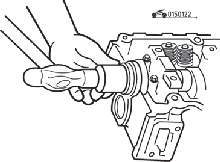

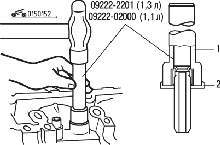

Оправкой для запрессовки сальника распределительного вала (номер приспособления по каталогу НМС 09221-21000) запрессуйте сальник вала, предварительно смазав моторным маслом наружную поверхность сальника.

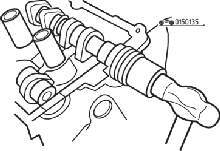

Для запрессовки сальник нужно надеть на носок распределительного вала и запрессовать до упора ударами молотка по оправке, как показано на рис. 2.22.

Установите зубчатый шкив распределительного вала и затяните болт крепления моментом 80–100 Н·м.

|

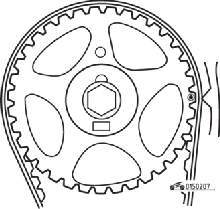

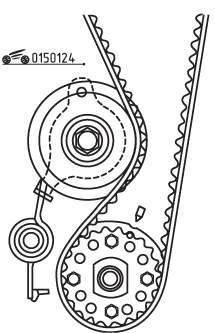

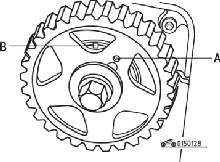

Рис. 2.23. Совмещение метки на зубчатом шкиву распределительного вала с установочной меткой на головке блока цилиндров

|

|

Рис. 2.24. Совмещение метки на зубчатом шкиву коленчатого вала с установочной меткой на блоке цилиндров двигателя

|

Установите поршень 1-го цилиндра в ВМТ конца такта сжатия, при этом метки на зубчатых шкивах распределительного и коленчатого валов должны быть совмещены с соответствующими установочными метками на головке блока цилиндров и блоке цилиндров двигателя, как показано на рис. 2.23 и 2.24.

Уложите прокладку в паз крышки головки блока цилиндров.

Временно установите крышку головки блока.

Пустите двигатель и дайте ему поработать на холостом ходу.

Установите крышку головки блока цилиндров и затяните болты крепления моментом 8–10 Н·м.

Установите крышку привода газораспределительного механизма.

Установите шкив насоса охлаждающей жидкости и шкив коленчатого вала.

Автомобили с двигателями рабочим объемом 1,3 л

Разборка

Если требуется замена только какой-либо одной детали, то можно не разбирать полностью головку блока цилиндров, а снять только то, что необходимо для замены.

Коромысла привода клапанов головки блока цилиндров двигателя рабочим объемом 1,3 л показаны на рис. 2.25.

Отсоедините шланг вентиляции картера и шланг принудительной вентиляции картера.

Снимите шкив насоса охлаждающей жидкости и шкив коленчатого вала.

Снимите крышку привода механизма газораспределения.

Сместите натяжной ролик ремня привода механизма газораспределения в сторону насоса охлаждающей жидкости и зафиксируйте его в этом положении.

Снимите ремень с зубчатого шкива распределительного вала.

Снимите зубчатый шкив распределительного вала.

Снимите крышку головки блока цилиндров.

Снимите оси коромысел с коромыслами. Для этого отверните болты с буртиком и снимите оси коромысел в сборе с коромыслами и распорными пружинами коромысел.

Отверните болты и снимите с осей коромысла и распорные пружины.

Снимите крышки подшипников распределительного вала.

Снимите распределительный вал, как показано на рис. 2.26.

Сборка

Перед установкой проверьте биение распределительного вала. Предельное биение распределительного вала составляет 0,01 мм. Проверку биения надо проводить на станции технического обслуживания.

|

ПРИМЕЧАНИЕ

При установке бывшего в употреблении распределительного вала на двигатели с большим пробегом или при наличии шумов в газораспределительном механизме целесообразно проверить осевой свободный ход. Предельный свободный ход распределительного вала составляет 0,15 мм. Измерение производится при снятых толкателях и установленных крышках подшипников №1 и 5.

|

Установите распределительный вал, предварительно смазав его опорные шейки моторным маслом.

Установите крышки подшипников распределительного вала.

Установите оси коромысел с коромыслами. Для этого установите коромысла и распорные пружины на оси коромысел, а оси коромысел в сборе на головку блока цилиндров.

Затяните болты крепления осей коромысел моментом 20–27 Н·м.

При установке коромысел, пружин и осей коромысел необходимо следить за их правильным положением (левая или правая сторона).

Распорные пружины осей коромысел впускных и выпускных клапанов одинаковы. Установку следует проводить так, чтобы фаска, расположенная между двумя частями оси коромысла, располагалась со стороны привода механизма газораспределения.

Оправкой для запрессовки сальника распределительного вала (номер приспособления по каталогу НМС 09221-21000) запрессуйте сальник вала, предварительно смазав моторным маслом наружную поверхность сальника.

Для запрессовки сальника его нужно надеть на носок распределительного вала и запрессовать до упора ударами молотка по оправке, как показано на рис. 2.22.

Установите зубчатый шкив распределительного вала и затяните болт крепления моментом 80–100 Н·м.

|

Рис. 2.27. Совмещение метки А на зубчатом шкиву распределительного вала с установочной меткой В на головке блока цилиндров

|

|

Рис. 2.28. Совмещение метки на зубчатом шкиву коленчатого вала с установочной меткой на блоке цилиндров двигателя

|

Установите поршень 1-го цилиндра в ВМТ конца такта сжатия, метки на зубчатых шкивах распределительного и коленчатого валов должны быть совмещены с соответствующими установочными метками на головке блока цилиндров и блоке цилиндров двигателя, как показано на рис. 2.27 и 2.28.

Уложите прокладку в паз крышки головки блока цилиндров.

Временно установите крышку головки блока цилиндров.

Пустите двигатель и дайте ему поработать на холостом ходу.

Установите крышку головки блока цилиндров и затяните болты крепления моментом 8–10 Н·м.

Установите крышку привода газораспределительного механизма.

Установите шкив насоса охлаждающей жидкости и шкив коленчатого вала.

Автомобили с двигателями рабочим объемом 1,5 л

Разборка

|

Рис. 2.29. Головка блока цилиндров: 1 – болт крепления зубчатого шкива распределительного вала; 2 – сальник распределительного вала; 3 – крышка переднего подшипника распределительного вала; 4 – распределительный вал впускных клапанов; 5 – цепь привода распределительного вала впускных клапанов; 6 – распределительный вал выпускных клапанов; 7 – гидравлический толкатель клапана; 8 – головка блока цилиндров

|

Головка блока цилиндров двигателей рабочим объемом 1,5 л показана на рис. 2.29.

Отсоедините шланги вентиляции картера.

Снимите шкив насоса охлаждающей жидкости и шкив коленчатого вала.

Снимите крышку привода механизма газораспределения.

Ослабьте болт натяжного ролика ремня привода механизма газораспределения и зафиксируйте ролик.

Снимите ремень привода механизма газораспределения со шкива распределительного вала.

Снимите нижнюю крышку головки блока цилиндров, отвернув болты ее крепления.

Снимите катушку зажигания.

Снимите верхнюю крышку головки блока цилиндров (рис. 2.30), отвернув болты ее крепления.

Снимите зубчатый шкив распределительного вала.

Снимите крышки подшипников распределительных валов и приводную цепь.

Снимите распределительные валы.

Снимите гидравлические толкатели клапанов.

Сборка

Установите гидравлические толкатели клапанов.

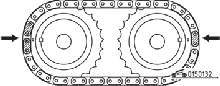

Установите приводную цепь, при этом метки на цепи должны быть совмещены с метками звездочек валов, как показано на рис. 2.31.

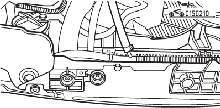

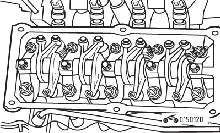

Уложите распределительные валы в опоры головки блока цилиндров, предварительно смазав моторным маслом опорные шейки валов, как показано на рис. 2.32.

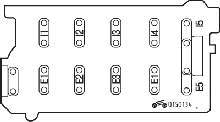

Установите крышки подшипников распределительных валов. Крышки промаркированы следующим образом:

I – крышки подшипников распределительного вала впускных клапанов (рис. 2.33);

Е – крышки подшипников распределительного вала выпускных клапанов.

Затяните болты крепления крышек подшипников в два-три приема моментом 12–14 Н·м.

Оправкой для запрессовки сальника распределительного вала (номер приспособления по каталогу НМС 09221-21000) запрессуйте сальник, предварительно смазав моторным маслом его рабочие кромки. Для этого наденьте сальник на передний конец вала и запрессуйте его до упора легкими ударами молотка (рис. 2.34).

Проверка технического состояния и ремонт

Головка блока цилиндров

Тщательно вымойте головку блока цилиндров и очистите масляные каналы. Удалите металлической щеткой нагар из камер сгорания и с поверхности выпускных каналов. Осмотрите головку блока цилиндров. На опорах под шейки распределительного вала и в отверстиях под толкатели клапанов не должно быть задиров и повреждений. Трещины в любых местах головки блока цилиндров не допускаются. При подозрении на попадание охлаждающей жидкости в масло проверьте герметичность головки блока цилиндров.

Для проверки герметичности закройте отверстия охлаждающей рубашки заглушками и нагнетайте насосом в рубашку охлаждения головки блока цилиндров воду под давлением 0,5 МПа (5 кгс/см2). В течение 2 мин не должно наблюдаться утечки воды из головки.

Можно проверить герметичность головки блока цилиндров сжатым воздухом, для чего заглушите отверстия рубашки охлаждения заглушками, опустите головку блока в ванну с водой, подогретой до 60–80 °С, и дайте ей прогреться в течение 5 мин. Затем подайте внутрь головки сжатый воздух под давлением 0,15–0,2 МПа (1,5–2 кгс/см2). В течение 1–1,5 мин не должно наблюдаться выхода пузырьков воздуха из головки.

Клапаны

|

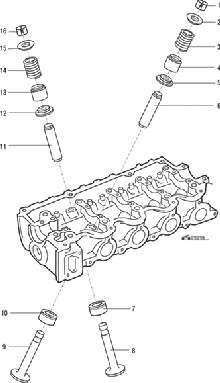

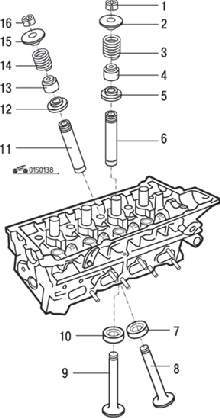

Рис. 2.35. Клапаны двигателя рабочим объемом 1,3 л: 1 – сухари; 2 – тарелка пружины; 3 – пружина клапана; 4 – маслоотражательный колпачок; 5 – опорная шайба пружины; 6 – направляющая втулка выпускного клапана; 7 – седло впускного клапана; 8 – впускной клапан; 9 – выпускной клапан; 10 – седло выпускного клапана; 11 – направляющая втулка впускного клапана; 12 – опорная шайба пружины; 13 – маслоотражательный колпачок; 14 – пружина клапана; 15 – тарелка пружины; 16 – сухари

|

Клапаны двигателя рабочим объемом 1,3 л показаны на рис. 2.35.

|

Рис. 2.36. Клапаны двигателя рабочим объемом 1,1 л: 1 – коромысло выпускного клапана; 2 – сухари; 3 – тарелка пружины; 4 – пружина клапана; 5 – маслоотражательный колпачок; 6 – опорная шайба пружины; 7 – направляющая втулка выпускного клапана; 8 – седло впускного клапана; 9 – впускной клапан; 10 – выпускной клапан; 11 – седло выпускного клапана; 12 – направляющая втулка впускного клапана; 13 – опорная шайба пружины; 14 – маслоотражательный колпачок; 15 – пружина клапана; 16 – тарелка пружины; 17 – сухари; 18 – коромысло впускного клапана

|

Клапаны двигателя рабочим объемом 1,1 л показаны на рис. 2.36.

|

Рис. 2.37. Клапаны двигателей рабочим объемом 1,5 и 1,6 л: 1 – сухари; 2 – тарелка пружины; 3 – пружина клапана; 4 – маслоотражательный колпачок; 5 – опорная шайба пружины; 6 – направляющая втулка выпускного клапана; 7 – седло впускного клапана; 8 – впускной клапан; 9 – выпускной клапан; 10 – седло выпускного клапана; 11 – направляющая втулка впускного клапана; 12 – опорная шайба пружины; 13 – маслоотражательный колпачок; 14 – пружина клапана; 15 – тарелка пружины; 16 – сухари

|

|

Рис. 2.38. Приспособление для снятия и установки клапанных пружин на двигателях рабочим объемом 1,1 и 1,3 л

|

Клапаны двигателя рабочим объемом 1,5 и 1,6 л показаны на рис. 2.38.

Снятие

|

Рис. 2.39. Приспособление для снятия и установки клапанных пружин на двигателях рабочим объемом 1,5 и 1,6 л

|

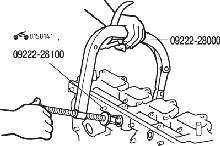

Сожмите клапанную пружину, используя приспособление для снятия и установки клапанных пружин, и снимите сухари клапана, затем тарелку пружины, клапанную пружину, опорную шайбу пружины и клапан (рис. 2.38 и 2.39).

|

ПРИМЕЧАНИЕ

Расположите снятые детали по порядку, чтобы установить их на прежние места.

|

Щипцами снимите маслоотражательные колпачки (рис. 2.40).

|

ПРИМЕЧАНИЕ

Снятые маслоотражательные колпачки повторному использованию не подлежат.

|

Проверка технического состояния и ремонт

Пружины клапанов. Убедитесь, что на пружинах клапанов нет трещин.

Проверьте длину клапанных пружин в свободном состоянии и под нагрузкой. При отклонении длины пружин от нормы замените их.

|

ПРИМЕЧАНИЕ

Проверка деформации пружин под нагрузкой проводится на специальном приспособлении на станции технического обслуживания.

|

Проверьте угольником отклонение пружин от вертикали. При превышении допустимого отклонения от вертикали замените пружины.

Номинальная длина пружины в свободном состоянии, мм:

1,3 л.....42,03

1,1 л.....40,50

1,5 и 1,6 л.....44,00

Номинальная длина пружины под нагрузкой, мм:

1,3 л (24,7 кг).....34,50

1,1 л [(15,6±0,9) кг].....32,00

1,5 л (21,60 кг).....35,00

1,5 л (45,10 кг).....35,00

1,6 л (21,60 кг).....27,2

1,6 л (45,10).....27,2

Отклонение от вертикали, град, не более:

1,3 л.....не более 1,5°

1,1 л.....не более 1,5°

1,5 л.....не более 4°

1,6 л.....не более 4°

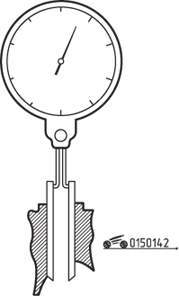

Направляющие втулки клапанов. Проверьте зазор между стержнями клапанов и направляющими втулками (рис. 2.41 и 2.42). Если величина зазора выходит за указанные пределы, замените втулки, установив втулки ближайшего ремонтного размера.

Номинальные значения зазора между стержнями клапанов и направляющими втулками, мм:

впускные клапаны двигателя:

1,3 л.....0,030–0,060

1,1 л.....0,020–0,047

1,5 л.....0,030–0,060

1,6 л.....0,030–0,060

выпускные клапаны:

1,3 л.....0,035–0,065

1,1 л.....0,050–0,082

1,5 л.....0,050–0,080

1,6 л.....0,050–0,080

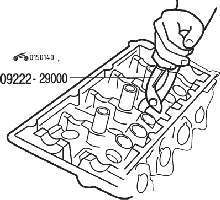

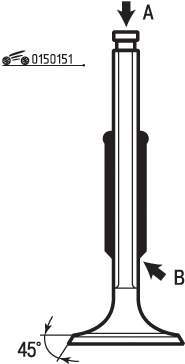

Замена направляющих втулок клапанов. Направляющие втулки клапанов запрессованы в головку блока цилиндров. Заменить направляющие втулки, как описано ниже, можно с помощью приспособления для запрессовки направляющих втулок клапанов 09221-21200 (двигатели рабочим объемом 1,3 л), 09222-02100 (двигатели рабочим объемом 1,1 л) или иного подходящего приспособления.

|

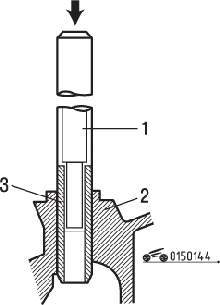

Рис. 2.43. Схема запрессовки направляющих втулок клапанов:1 – приспособление для запрессовки направляющих втулок клапанов; 2 – головка блока цилиндров; 3 – направляющая втулка клапана

|

С помощью оправки приспособления для запрессовки направляющих втулок и пресса выпрессуйте направляющую втулку в направлении к блоку цилиндров (рис. 2.43).

Разверните отверстие в головке блока цилиндров под направляющую втулку для установки втулки ремонтного размера с увеличенным наружным диаметром.

Запрессуйте втулку ремонтного размера с помощью приспособления для запрессовки направляющих втулок клапанов. Приспособление запрессовывает направляющие втулки, обеспечивая определенную величину их выступания относительно головки блока цилиндров. Запрессовку проводите в направлении к поверхности сопряжения головки блока цилиндров с блоком цилиндров. Направляющие втулки впускных и выпускных клапанов разной длины.

После установки направляющих втулок клапанов установите во втулки новые клапаны и проверьте зазор между стержнями клапанов и направляющими втулками.

При замене направляющих втулок необходимо также проверить плотность посадки клапанов в седлах и при необходимости прошлифовать седла.

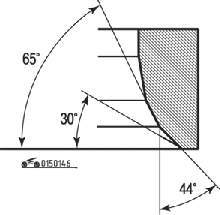

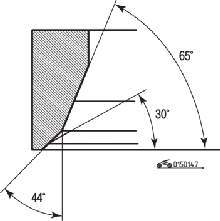

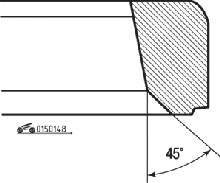

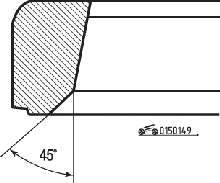

Седла клапанов. Проверьте седла клапанов на наличие следов перегрева и неравномерного прилегания рабочих фасок клапанов. При необходимости прошлифуйте (рис. 2.44) или замените седла клапанов.

Перед шлифовкой седла проверьте степень износа направляющей втулки клапана. В случае износа направляющей втулки замените ее и прошлифуйте седло клапана шлифовальной машинкой или фрезой, следя за сохранением требуемой ширины рабочей фаски седла и ее центрированием относительно рабочей фаски клапана. Конфигурации фасок седел клапанов показаны на рис.2.45, 2.46, 2.47, 2.48.

Замена седел клапанов. При износе седла клапана, превышающем предельно допустимый, удалите седло, сняв с помощью фрезы основную часть стенки седла.

|

ПРИМЕЧАНИЕ

Удалять седло надо при комнатной температуре.

|

После снятия седла обработайте гнездо под седло разверткой или фрезой.

Нагрейте головку блока цилиндров примерно до 250 °С и запрессуйте в гнездо седло клапана увеличенного ремонтного размера.

|

ПРИМЕЧАНИЕ

Седло клапана должно иметь комнатную температуру.

|

После установки нового седла обработайте его рабочую фаску.

Клапаны. Удалите с клапанов нагар, как показано на рис. 2.49.

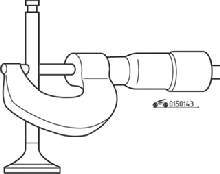

Проверьте, не деформирован ли стержень клапана, и отсутствие трещин на тарелке. Поврежденный клапан замените.

Проверьте каждый клапан на наличие износа, повреждения и коробления головки и стержня клапана в области В (рис. 2.50). При необходимости проведите ремонт или правку стержня клапана. Удалите выработку или износ на торце стержня клапана в области А, при этом должно сниматься минимальное количество металла. Прошлифуйте также рабочие фаски клапанов.

Замените клапан при уменьшении толщины цилиндрической части головки до предельно допустимого значения.

Номинальная высота головки впускного клапана, мм:

1,3 л.....1,1

1,1 л.....0,8

1,5 л.....1,1

1,6 л.....1,1

Номинальная высота головки выпускного клапана, мм:

1,3 л.....1,4

1,1 л.....1,2

1,5 л.....1,3

1,6 л.....1,3

Предельно допустимая высота головки впускных клапанов, мм:

1,3 л.....0,8

1,1 л.....0,5

1,5 л.....0,8

1,6 л.....0,8

Предельно допустимая высота головки выпускных клапанов, мм:

1,3 л.....1,1

1,1 л.....0,9

1,5 л.....1,0

1,6 л.....1,0

Установка клапанов

|

ПРИМЕЧАНИЕ

Перед сборкой очистите все детали.

Нанесите моторное масло на трущиеся и вращающиеся детали.

|

Установите опорные шайбы клапанных пружин и легкими ударами молотка по оправке приспособления для напрессовки маслоотражательных колпачков напрессуйте колпачки на направляющие втулки.

|

Рис. 2.51. Схема установки маслоотражательного колпачка: 1 – маслоотражательный колпачок; 2 – опорная тарелка пружины

|

Применение приспособления обеспечивает напрессовку колпачков в нужном положении (рис. 2.51). Неправильная напрессовка приводит к деформации и эксцентриситету уплотняющей кромки колпачка и вследствие этого к утечке масла в цилиндр через направляющую втулку. Поэтому при напрессовке необходимо следить за тем, чтобы не было перекоса колпачка. Снятые маслоотражательные колпачки повторному использованию не подлежат.

Смажьте стержни клапанов моторным маслом. Вставьте клапаны в направляющие втулки, не прилагая усилия для прохождении стержня через маслоотражательный колпачок. Проверьте плавность скольжения клапана во втулке.

Установите клапанные пружины и тарелки пружин. Пружины устанавливайте так, чтобы сторона пружины с эмалевым покрытием была обращена в сторону тарелки.

Сожмите клапанную пружину приспособлением для снятия и установки клапанных пружин, следя за тем, чтобы нижняя часть тарелки пружины не деформировала маслоотражательный колпачок.

Установите сухари клапана. После установки клапана проверьте правильность посадки сухарей.

Очистите привалочные поверхности блока и головки блока цилиндров.

Проверьте маркировку прокладки головки блока цилиндров.

Установите прокладку головки блока цилиндров маркировкой к головке блока.

Установите головку блока цилиндров.