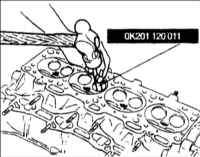

| 1. Нанесите моторное масло на внутреннюю

часть нового маслоотражательного колпачка клапана. |

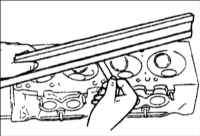

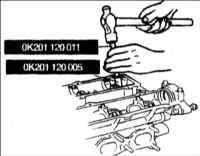

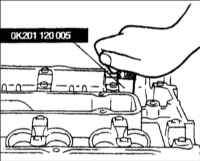

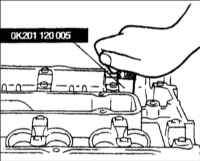

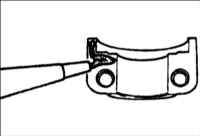

| 2.

Установите маслоотражательный колпачок клапана на направляющую втулку клапана

с помощью специального приспособления ОК201 120 005. |

|

3. Установите нижнюю тарелку клапана. |

| 4.

Установите клапан. |

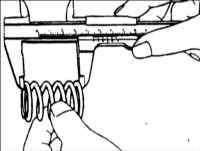

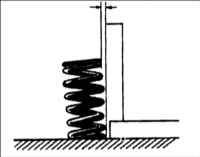

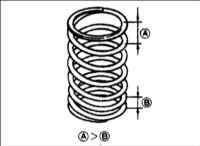

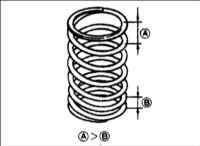

| 5. Установите пружины клапана и верхнюю тарелку

клапана. |

| 6. Установите пружину

клапана таким образом, чтобы витки с мелким шагом (В) были направлены к головке

блока цилиндров. |

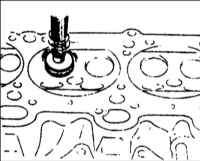

| 7.

Установите верхнее гнездо пружины и специальным приспособлением сожмите пружину. |

| 8. Установите сухари и снимите специальное

приспособление для сжатия пружины. |

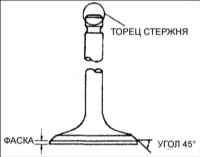

| 9.

Пластиковым молотком несколько раз ударьте по торцу стержня клапана для того,

чтобы сухари установились на свои места. |

|

10. Повторите эти операции на всех клапанах. |

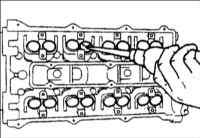

| 11.

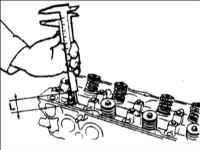

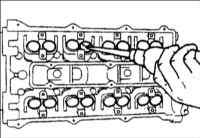

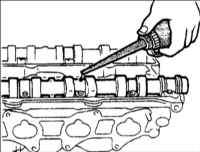

Нанесите тонкий слой моторного масла на боковую поверхность гидравлических

компенсаторов зазоров клапанов. |

| 12. Установите

гидравлические компенсаторы на те места, откуда они были сняты. |

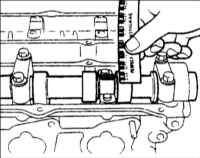

| 13.

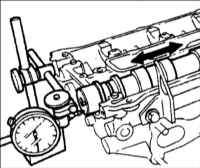

Проверьте, нет ли свободного перемещения гидравлических компенсаторов. |

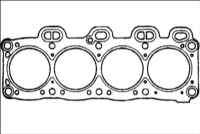

| 14. Тщательно удалите с верхней части блока

цилиндров все загрязнения и масло. |

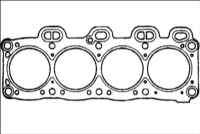

| 15.

Установите новую прокладку головки цилиндров. |

| 16.

Установите головку цилиндров. |

| 17.

Нанесите моторное масло на резьбы болтов и поверхности седел. |

|

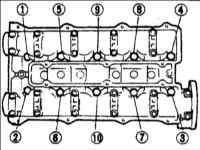

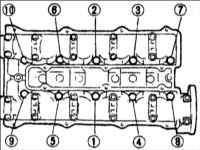

Предупреждение  Убедитесь, что болты головки цилиндров одного типа – (А) или (В). Не используйте

болты разных типов вперемешку.

Убедитесь, что болты головки цилиндров одного типа – (А) или (В). Не используйте

болты разных типов вперемешку.

|

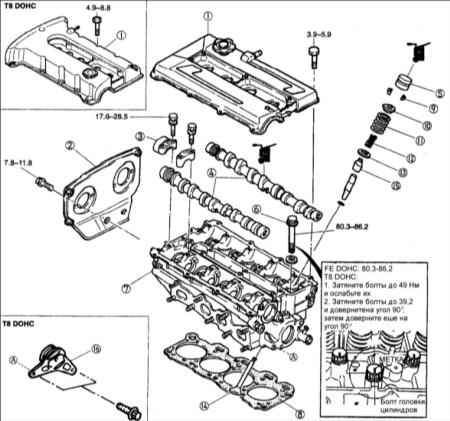

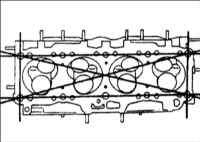

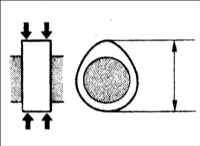

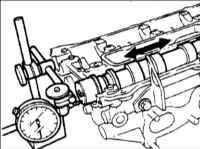

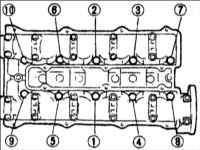

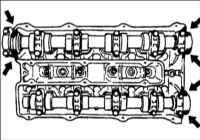

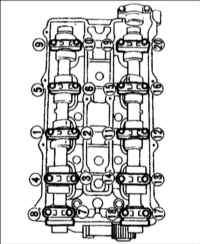

| 18.

В определенной последовательности затяните болты крепления головки блока цилиндров

в следующем порядке. FE DOHC: 80–86 Н•м

Т8 DOHC:

а. затяните болты

моментом затяжки 49 Н•м;

b. в последовательности, обратной затягиванию, ослабьте

болты;

с. затяните болты моментом затяжки 39,2Н•м;

d. доверните болты

на угол 90°. |

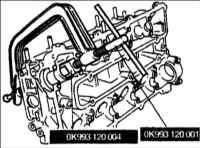

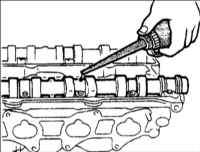

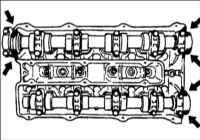

| 19.

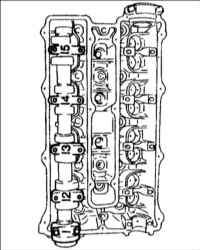

Нанесите достаточное количество моторного масла на шейки и подшипники распределительных

валов. |

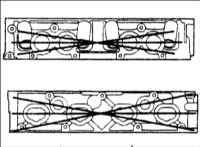

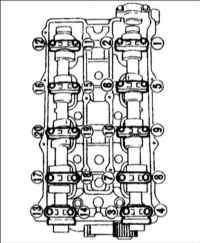

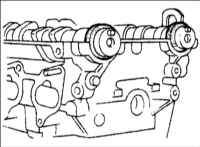

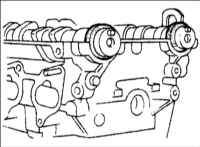

| 20.

Установите распределительные валы так, чтобы установочный штифт располагался точно

вверху. |

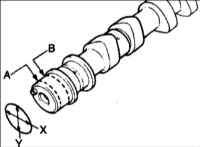

| 21. Нанесите достаточное

количество чистого моторного масла на контуры кулачков и шейки распределительных

валов. |

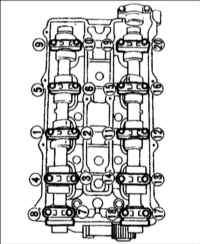

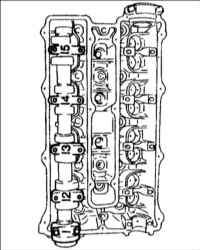

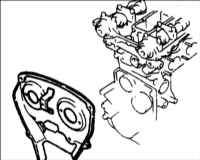

| 22.

Нанесите силиконовый герметик на привалочные поверхности передних крышек распределительных

валов. |

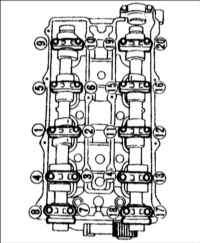

| 23.

Установите крышки распределительных валов в соответствии с их номерами и разметкой. |

| 24.

В определенной последовательности за 2–3 этапа затяните болты крепления крышек

распределительных валов.

Момент затяжки: 17,6–26,5 Н•м |

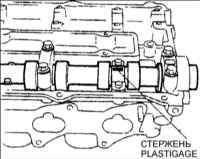

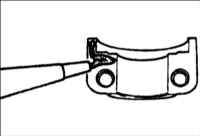

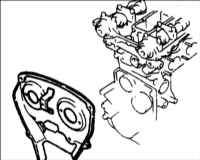

| 25.

Установите уплотнительную пластину и закрепите ее болтами. Момент затяжки:

7,8–11,8 Н•м |

| 26.

Нанесите силиконовый герметик на передние и заднюю крышку распределительных валов. |

| 27. Установите крышку головки цилиндров и

закрепите ее болтами. Момент затяжки: 3,9–5,9 Н•м |

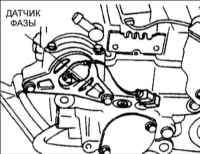

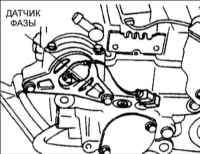

| 28.

Удалите грязь и смазку с поверхности корпуса датчика угла поворота. |

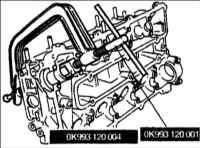

| 29.

Установите датчик угла поворота с новым уплотнительным кольцом и закрепите его

болтами. |

Предупреждение

Не используйте повторно

уплотнительное кольцо. Не используйте повторно

уплотнительное кольцо.

|