2.2.17. Ремонт клапанного механизма

|

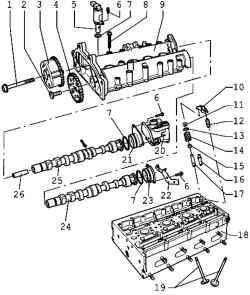

Рис. 2.45. Клапанный механизм: 1 – болт 40 Н·м + довернуть на 1/4 об. (90°); 2 – болт 50 Н·м + довернуть на 1/4 об. (90°); 3 – фазовращатель; 4 – приводная звездочка распредвала; 5 – клапан 1 системы изменения фаз газораспределения; 6 – болт 10 Н·м; 7 – уплотнительное кольцо круглого сечения; 8 – болт 10 Н·м + довернуть на 1/4 об. (90°); 9 – картер распределительных валов; 10 – роликовый рычаг; 11 – конический сухарь; 12 – опорный элемент; 13 – тарелка пружины клапана; 14 – пружина клапана; 15 – маслосъемный колпачок; 16 – ремонтная направляющая втулка клапана; 17 – направляющая втулка клапана; 18 – ГБЦ; 19 – клапаны; 20 – клапан рециркуляции ОГ с потенциометром рециркуляции ОГ; 21 – крышка; 22 – держатель; 23 – крышка; 24 – выпускной распредвал; 25 – впускной распредвал; 26 – направляющая втулка

|

Детали клапанного механизма показаны на рис. 2.45.

Обработка посадочной поверхности головки блока цилиндров

|

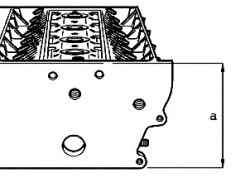

Рис. 2.46. Величина припуска на обработку

|

Припуск на обработку ГБЦ a = не менее 108,25 мм (рис. 2.46).

|

ПРИМЕЧАНИЕ

После обработки посадочной поверхности необходимо соответственно опустить клапаны (обработать кольцо седла клапана), так как противном случае клапаны столкнуться с поршнем. При этом соблюдайте минимальный допустимый размер.

|

Проверка осевого смещения распредвала

|

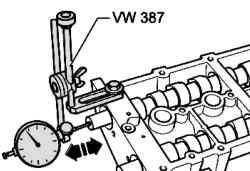

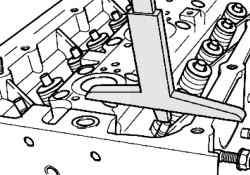

Рис. 2.47. Проверка осевого смещения распредвала

|

Проведите измерения при снятом картере распределительных валов и установленной крышке.

Предельный допуск макс. 0,40 мм

Размеры клапанов

|

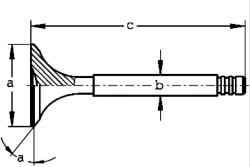

Рис. 2.48. Размеры клапанов

|

Смотри рис. 2.48.

|

ПРИМЕЧАНИЕ

Клапаны обрабатывать запрещается. Допускается только притирка.

|

Обработка седел клапанов

|

ПРИМЕЧАНИЕ

При ремонте двигателей с неплотными клапанами обработать или заменить седла клапанов и клапаны недостаточно. Особенно в двигателях с длительным сроком службы необходимо проверьте направляющие втулки клапанов на износ.

Седла клапанов следует дообрабатывать лишь настолько, чтобы достичь безупречного вида рабочей поверхности. Перед обработкой следует рассчитайте максимально допустимый припуск на обработку. При превышении припуска на обработку может быть нарушена функция гидравлического регулирования зазора в приводе клапанов (гидрокомпенсаторов), что повлечет за собой замену ГБЦ.

|

|

ПРИМЕЧАНИЕ

Если клапан при ремонте заменяется, то при измерениях следует используйте новый клапан.

|

|

Рис. 2.49. Измерение расстояния между концом стержня клапана и верхним краем головки блока цилиндров

|

Измерьте расстояние между концом стержня клапана и верхним краем головки блока цилиндров (рис. 2.49).

Рассчитайте максимально допустимый припуск на обработку на основе замеренного расстояния и минимально допустимого размера.

Минимальные размеры

Впускной клапан – 7,6 мм,

Выпускной клапан – 7,6 мм

Измеренное расстояние минус минимальный размер = максимально допустимый припуск на обработку.

Пример

Измеренное расстояние – 8,0 мм

Минимальный размер – 7,6 мм

Макс. допустимый припуск на обработку – 0,4 мм (8,0 мм – 7,6 мм).

|

ПРИМЕЧАНИЕ

Максимально допустимый припуск на обработку изображен на рисунках по обработке седел клапанов как размер «b».

|

|

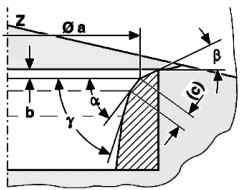

Рис. 2.50. Схема обработки впускного клапана

|

Обработка седла впускного клапана

a = Ж28,7 мм;

b = макс. допустимый припуск на обработку;

c = 1,5–1,8 мм;

Z = нижний край головки блока цилиндров;

a = 45° угол седла клапана;

b = 30° верхняя корректирующая фаска;

g = 60° нижняя корректирующая фаска.

|

Рис. 2.51. Схема обработки выпускного клапана

|

Обработка седла выпускного клапана

a = Ж25,0 мм;

b = макс. допустимый припуск на обработку;

c = около. 1,8 мм;

Z = нижний край головки блока цилиндров;

a = 45° угол седла клапана;

b = 30° верхняя корректирующая фаска;

g = 60° нижняя корректирующая фаска.