4.4.8. Коленчатый вал

Проверьте шейки коленчатого вала на наличие задиров. Любая заметная шероховатость указывает на необходимость перешлифовки или замены коленчатого вала.

Если коленчатый вал был перешлифован, проверьте отсутствие заусенцев вокруг отверстий каналов для смазки. Обнаруженные заусенцы удалите надфилем или шабером и тщательно очистите отверстия и каналы от стружки.

Микрометром измерьте диаметр коренных и шатунных шеек коленчатого вала и сравните результаты с техническими данными. Шейки измеряйте в нескольких точках, как по диаметру, так и по длине, это позволит выявить овальность и конусность.

Проверьте поверхности контакта с уплотнительными манжетами на обоих концах коленчатого вала на износ и другие повреждения. Если шейка в месте контакта с манжетой имеет значительный износ, возможно, потребуется замена коленчатого вала.

Износ шатунных шеек характеризуется металлическими стуками, возникающими при работе двигателя под нагрузкой, при малой частоте вращения, и уменьшением давления масла.

Износ коренных шеек коленчатого вала характеризуется сильной вибрацией двигателя и глухим металлическим стуком, усиливающимся при увеличении частоты вращения двигателя, а также уменьшением давления масла.

При капитальном ремонте двигателя, даже если коренные и шатунные подшипники планируется заменить, их все же необходимо тщательно осмотреть. По их дефектам можно судить о техническом состоянии двигателя.

Подшипник может выйти из строя из-за недостатка смазки, попадания грязи и инородных частиц, перегрузки двигателя или коррозии. Причину, вызвавшую выход подшипника из строя, надо устранить прежде, чем двигатель будет собран вновь.

Для осмотра подшипников снимите и разложите их в таком же порядке, в каком они были установлены на двигателе. Это позволит определить соответствующую шейку коленчатого вала и облегчит поиск неисправностей.

Инородные частицы могут попадать в двигатель различными путями. Металлические частицы появляются в моторном масле в результате износа деталей двигателя. Мелкие частицы вместе с моторным маслом могут попасть в подшипники и легко внедриться в их мягкий металл. Более крупные частицы, попадая в подшипник, могут вызвать появление царапин на нем или на шейке коленчатого вала. Чтобы предотвратить выход из строя подшипника по этой причине, надо тщательно очистить все внутренние поверхности двигателя и содержать их в чистоте при сборке. Рекомендуется соблюдать предписанную заводом периодичность замены масла и масляного фильтра.

Недостаточная смазка шеек коленчатого вала может быть вызвана многими причинами: высокой температурой масла, перегрузкой двигателя, утечкой масла и пр.

Манера вождения также оказывает влияние на срок службы подшипников. При полностью открытой дроссельной заслонке на малой частоте вращения коленчатого вала двигателя повышается нагрузка на подшипники и происходит выдавливание масляной пленки из зоны контакта. Высокие нагрузки приводят к появлению трещин в рабочей части подшипника, что, в свою очередь, может вызвать отрыв антифрикционного слоя от стальной основы.

Короткие поездки приводят к коррозии подшипников в результате того, что двигатель не достигает стабилизированной рабочей температуры, при которой из картера удаляются водяные пары и коррозионно активные газы. Пары и газы, конденсируясь в моторном масле, образуют кислоту и осадок. Кислота вместе с моторным маслом попадает к подшипникам и вызывает их коррозию.

Неправильный подбор подшипников при сборке двигателя также становится причиной выхода их из строя. В подшипниках, установленных с натягом, не остается достаточного зазора для обеспечения нормальной смазки трущихся поверхностей.

При установке коленчатого вала необходимо учитывать следующее.

|

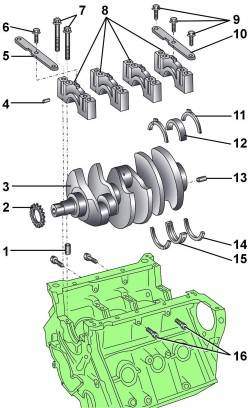

Рис. 3.4.36. Коленчатый вал: 1 – центрирующая втулка; 2 – звездочка цепи; 3 – коленчатый вал; 4 – установочный штифт; 5 – стойка; 6 – болт, 22 Н·м; 7 – болты крепления крышек подшипников; 8 – крышка подшипника; 9 – болт, 22 Н·м; 10 – стойка; 11 – упорное полукольцо; 12 – вкладыш коренного подшипника; 13 – штифт; 14 – упорное полукольцо; 15 – вкладыш коренного подшипника; 16 – болты

|

Упорные полукольца 11 и 14 (рис. 3.4.36) устанавливаются только на четвертом коренном подшипнике и используются для регулировки осевого зазора коленчатого вала.

Смазочные канавки упорных полуколец должны быть направлены наружу.

Вкладыш 12 без смазочной канавки устанавливается со стороны крышки подшипника.

При сборке болты крепления крышек подшипников необходимо заменить новыми.

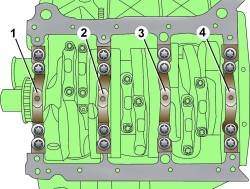

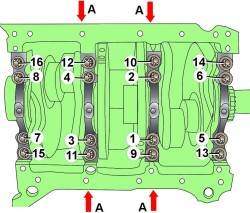

Болты крепления крышек коренных подшипников затягивайте в последовательности, показанной на рис. 3.4.38, в пять этапов:

1-й этап — затяните болты 1–8 моментом 60 Н·м;

2-й этап — доверните болты 1–8 на угол 90°;

3-й этап — затяните болты 9–16 моментом 60 Н·м;

4-й этап — доверните болты 9–16 на угол 90°;

5-й этап — затяните болты А моментом 28 Н·м

Измерение осевого и радиального зазоров коленчатого вала

|

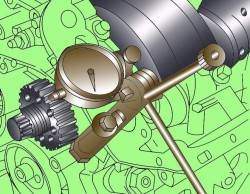

Рис. 3.4.39. Установка кронштейна с индикатором часового типа для измерения осевого зазора коленчатого вала

|

Установите на блоке цилиндров двигателя кронштейн с индикатором часового типа таким образом, чтобы измерительный наконечник индикатора упирался в противовес коленчатого вала (рис. 3.4.39).

Передвиньте коленчатый вал вдоль оси в одну сторону до упора и установите стрелку индикатора часового типа на 0. Переместите коленчатый вал вдоль оси в другую сторону до упора и зафиксируйте значение, показанное индикатором. Номинальное значение осевого зазора коленчатого вала составляет 0,090–0,251 мм, предельная допустимая величина – 0,280 мм.

Для измерения радиального зазора в подшипниках коленчатого вала используйте калиброванный пластиковый стержень Plastigage.

Отвинтите болты и снимите крышку коренного подшипника и коренной вкладыш. Очистите вкладыш, крышку и шейку коленчатого вала.

Отрежьте кусочек пластикового калиброванного стержня, длина которого равна ширине подшипника, и уложите его вдоль оси коленчатого вала на шейку коренного подшипника.

Установите крышку подшипника с вкладышем и закрепите ее болтами, затянув их моментом 30 Н·м. При этом коленчатый вал не проворачивайте.

Отвинтите болты и снова снимите крышку коренного подшипника. Сравните ширину деформированного пластикового стержня с измерительной шкалой, нанесенной на упаковке пластикового стержня. По шкале определите радиальный зазор. Номинальное значение радиального зазора коленчатого вала 0,018–0,045 мм, предельная допустимая величина – 0,10 мм.