4.3.10. Чистка и проверка состояния головки цилиндров

Тщательная очистка головки цилиндров и компонентов клапанного механизма

с последующей детальной проверкой их состояния помогут определить приблизительный

объем предстоящих восстановительных работ.

|

Сильные перегревы двигателя могут привести к деформации головки

цилиндров и нарушению плоскостности ее сопрягаемых поверхностей.

|

ЧИСТКА

|

|

|

1. Соскоблите с сопрягаемых поверхностей головки цилиндров, впускного

трубопровода и выпускного коллектора все следы материала старой

прокладки и герметика, - постарайтесь не повредить поверхности.

Существенно облегчит работу применение специального размягчителя,

которым следует предварительно пропитать налипшие отложения, - спрашивайте

в магазинах автомобильных аксессуаров.

2. Удалите со стенок водяных каналов все следы накипи.

3. Жесткой проволочной щеткой тщательно прочистите все доступные

полости и отверстия. При сильном загрязнении каналов прочистку головки

следует поручить специалистам.

4. “Прогоните” подходящим по размеру метчиком каждое из болтовых

отверстий, удалив из резьбы продукты коррозии, следы старого герметика

и восстановив поврежденные витки. При наличии доступа к источнику

сжатого воздуха, продуйте отверстия, удалив из них стружку и мелкий

мусор.

|

При использовании сжатого воздуха не забывайте

надевать защитные очки!

|

5. При помощи растворителя и латунной проволочной щетки очистите

камеры сгорания от нагара.

6. Промойте головку растворителем и тщательно просушите ее. Использование

сжатого воздуха позволит существенно сократить срок сушки и даст

гарантию качества прочистки плохо доступных полостей и отверстий.

|

Различного рода составы для удаления следов нагара,

существенно облегчающие выполнение процедуры чистки, можно

приобрести во многих магазинах автомобильных аксессуаров.

Помните, что такого рода средства обычно являются химически

агрессивными и должны применяться с соблюдением соответствующих

мер предосторожности, - строго придерживайтесь инструкций

изготовителей, обычно приведенных на этикетке тары.

|

7. На двигателях SOHC промойте растворителем сборки коромысел с

осями. Тщательно просушите компоненты с применением сжатого воздуха

и сложите их в организованном порядке. Промойте растворителем и

просушите толкатели клапанов.

|

Использование сжатого воздуха существенно облегчит

выполнение процедуры (не забудьте надеть защитные очки).

|

8. Промойте в растворителе и тщательно просушите клапанные пружины,

их тарелки и сухари разрезных замков. Постарайтесь не перепутать

компоненты.

9. Соскоблите основную массу сформировавшихся на поверхностях клапанов

отложений, затем проволочной насадкой к электродрели окончательно

зачистите поверхности стержней и тарелок клапанов - следите, чтобы

клапаны не оказались перепутаны.

|

|

Проверка состояния

|

Прежде чем принимать решение о необходимости проведения механической

обработки головки цилиндров, тщательно изучите ее состояние. Ознакомившись

с изложенным в настоящем подразделе материалом, составьте список нуждающихся

в особом внимании компонентов.

|

Головка цилиндров

|

|

|

1. Внимательно проверьте головку цилиндров на наличие следов утечек

охлаждающей жидкости, трещин и прочих повреждений. Треснутая головка

подлежит замене в обязательном порядке. В случае отсутствия уверенности

в определении состояния головки, следует отправить ее для проверки

в мастерскую автосервиса. Если ремонт не представляется возможным,

замените дефектную головку.

|

2. При помощи измерителя плоскостности и щупа

лезвийного типа проверьте сопрягаемую поверхность головки

на наличие признаков деформации. Если неплоскостность превышает

допустимое по нормативам значение (см. Спецификации), головку

необходимо отправить в проточку в механическую мастерскую.

|

Одним и з рабочих параметров головок цилиндров

является их минимальная допустимая высота, которая не

должна быть принижена в процессе механической обработки.

|

|

3. Проверьте состояние седел клапанов в каждой из камер сгорания.

В случае выявления каверн, трещин, следов прогара, головку следует

подвергнуть особому восстановительному ремонту, выполнение которого

лежит вне пределов квалификации среднестатистического механика-любителя

и должно быть поручено специалистам автосервиса.

|

4. При помощи специального нутромера замерьте

внутренний диаметр направляющей втулки клапана. После извлечения

измерителя из втулки производится обмер его микрометром. Измерьте

также наружный диаметр стержня клапана. С целью определения

величины зазора посадки клапана во втулке вычтите из результата

первого измерения результат второго. Сравните полученные данные

с требованиями Спецификаций. Изношенные втулки подлежат замене.

|

при пользовании нутромером введите его до

середины длины втулки, затем подвигайте вверх-вниз.

Неравномерность сопротивления перемещению измерителя

свидетельствует о наличии конусности втулки. При отсутствии

уверенности при определении состояния компонентов не

стесняйтесь обращаться за помощью к специалистам.

|

|

|

|

Клапаны

|

|

|

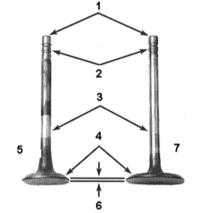

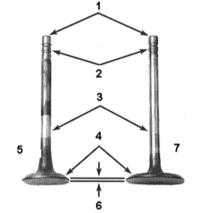

1. Внимательно проверьте рабочие поверхности

клапанов на наличие признаков неравномерного износа, деформаций,

трещин, каверн и следов прогара. Оцените степень срабатывания

стержней клапанов. Проверьте, нет ли трещин в шейках стержней.

Путем вращения проверьте клапаны на изгиб. Удостоверьтесь

в отсутствии каверн и признаков чрезмерного износа торцов.

Выявление любого из перечисленных дефектов требует доставки

клапанов для восстановительного ремонта в мастерскую автосервиса.

1 — Торцы (хвостовики) стержней

2 — Канавки под установку сухарей разрезных замков тарелок

3 — Стержни

4 — Рабочие фаски

5 — Выпускной клапан

6 — Цилиндрическая часть тарелки (поясок)

7 — Впускной клапан

|

|

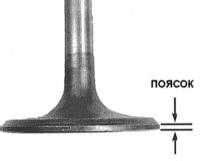

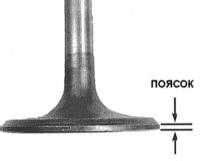

2. Измерьте ширину цилиндрической части (пояска)

тарелки каждого из клапанов. Если ширина пояска оказывается

меньше оговоренного в Спецификациях значения, замените клапан.

|

|

|

Компоненты клапанов

|

|

|

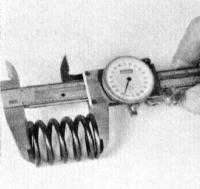

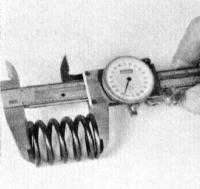

1. Оцените степень износа торцевых частей каждой

из клапанных пружин, проверьте пружины на наличие каверн.

Измерьте свободную длину клапанных пружин, сравните результаты

измерений с требованиями Спецификаций. Если пружина оказывается

короче нижнего допустимого предела, она является просевшей

и подлежит замене. Проверьте также на соответствие нормативным

требованиям развиваемые пружинами усилия (выполнение данной

работы лучше поручить специалистам мастерской автосервиса).

При отсутствии уверенности в определении состояния пружин

правильнее будет их заменить.

|

|

2. Устанавливая каждую из пружин вертикально

на плоской поверхности, проверьте строгость их торцовки. Пружины

с нарушением торцовки, как и просевшие (см. выше), подлежат

замене.

|

3. Проверьте тарелки пружин и сухари их разрезных замков на наличие

трещин и признаков износа. Все находящиеся в сомнительном состоянии

детали следует заменить новыми во избежание развития дефектов в

будущем.

|

|

Распределительные валы, толкатели клапанов и сборки коромысел с

осями

|

|

|

1. Описание процедур проверки состояния перечисленных компонентов

приведено в Разделе

Проверка состояния распределительных валов, толкателей клапанов и подшипников. Оценка состояния подшипниковых шеек распределительных

валов должна быть произведена до того, как головка будет отправлена

мастерскую для проведения обслуживания клапанов. Наличие на шейках

царапин, задиров и прочих механических дефектов головка подлежит

замене вне зависимости от состояния компонентов клапанного механизма.

При обслуживании двигателя SOHC следует также проверить состояние

коромысел привода клапанов с осями.

2. Замените все выявленные дефектные компоненты.

3. При значительной степени износа компонентов клапанов, что вполне

вероятно для нуждающегося в капитальном ремонте двигателя, соберите

клапанные сборки, установите их на свои штатные места в головку

(см. Раздел

Сборка головки цилиндров) и переходите к выполнению процедур обслуживания

клапанов (см. Раздел

Обслуживание клапанов).

|

|