4.7.5. Обслуживание головки цилиндров

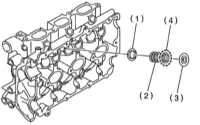

Конструкция головки цилиндров 4-цилиндровых двигателей

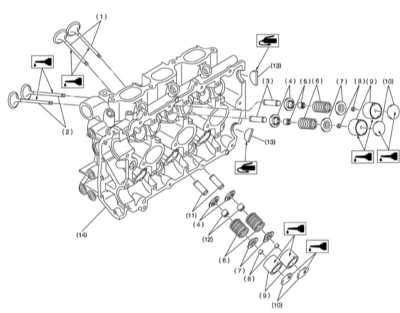

Конструкция головки цилиндров 6-цилиндровых двигателей

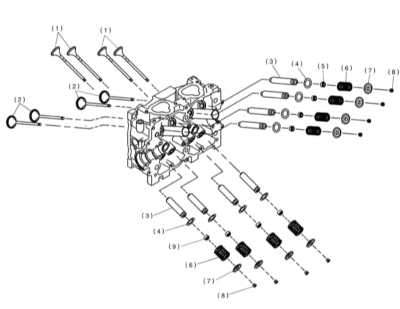

Компоненты сборки головки цилиндров

Детали установки клапанных компонентов

РАЗБОРКА

4-цилиндровый двигатель

| |

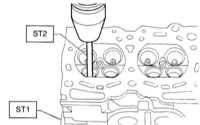

| 1. Конструкция головки цилиндров 4-цилиндровых

двигателей представлена на иллюстрации.

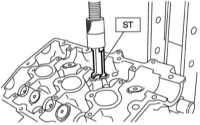

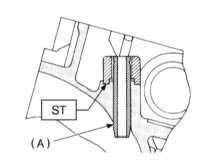

2. Установите головку цилиндров на стенд ST 498267800 (см. Раздел

Порядок разборки двигателя при подготовке его

к капитальному ремонту).

|

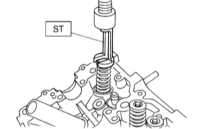

3. При помощи специального

приспособления (ST 799718000) сожмите пружину первого из клапанов

и извлеките сухари разрезного замка. Снимите тарелку, пружину

и седло пружины, затем извлеките клапан. Действуя в аналогичной

манере, снимите все клапанные сборки, - постарайтесь не повредить

рабочие кромки маслоотражательных колпачков. Снятые компоненты

складывайте в организованном порядке в соответствующим образом

надписанные емкости (например, небольшие полиэтиленовые пакеты).

|

|

|

6-цилиндровый двигатель

| |

| 1. Конструкция головки цилиндров 6-цилиндровых

двигателей представлена на иллюстрации.

2. Установите головку цилиндров на стенд ST 18250AA00.

3. Снимите регулировочные шайбы и толкатели клапанов.

|

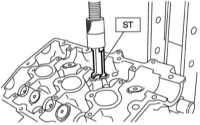

4. При помощи специального

приспособления ST 499718000 поочередно отожмите клапанные

пружины и извлеките сухари разрезных замков. Извлеките клапаны

и клапанные пружины, - постарайтесь не повредить рабочие кромки

маслоотражательных колпачков. В целях облегчения последующей

сборки, снимаемые компоненты следует складывать в организованном

порядке, - воспользуйтесь соответствующим образом промаркированными

небольшими полиэтиленовыми пакетами или другими емкостями.

|

|

|

Чистка головки цилиндров

| |

| 1. Тщательная очистка головки цилиндров и компонентов

клапанного механизма с последующей детальной проверкой их состояния

помогут определить приблизительный объем предстоящих восстановительных

работ.

|

Сильные перегревы

двигателя могут привести к деформации головки цилиндров и

нарушению плоскостности ее сопрягаемых поверхностей. |

2. Соскоблите с сопрягаемых поверхностей головки цилиндров, впускного

трубопровода и выпускного коллектора все следы материала старой

прокладки и герметика - постарайтесь не повредить поверхности. Существенно

облегчит работу применение специального размягчителя, которым следует

предварительно пропитать налипшие отложения.

3. Удалите со стенок водяных каналов все следы накипи.

4. Жесткой проволочной щеткой тщательно прочистите все доступные

полости и отверстия. При сильном загрязнении каналов прочистку головки

следует поручить специалистам.

5. «Прогоните» подходящим по размеру метчиком каждое из болтовых

отверстий, удалив из резьбы продукты коррозии, следы старого герметика

и восстановив поврежденные витки. При наличии доступа к источнику

сжатого воздуха, продуйте отверстия, удалив из них стружку и мелкий

мусор.

|

При использовании

сжатого воздуха не забывайте надевать защитные очки! |

6. Проволочной щеткой зачистите резьбу шпилек крепления впускного

трубопровода и выпускного коллектора.

7. Промойте головку растворителем и тщательно просушите ее. Использование

сжатого воздуха позволит существенно сократить срок сушки и даст

гарантию качества прочистки плохо доступных полостей и отверстий.

|

Различного рода составы

для удаления следов нагара, существенно облегчающие выполнение

процедуры чистки, можно приобрести во многих магазинах автомобильных

аксессуаров. Помните, что такого рода средства обычно являются

химически агрессивными и должны применяться с соблюдением

соответствующих мер предосторожности, - строго придерживайтесь

инструкций изготовителей, обычно приведенных на этикетке тары.

|

8. На моделях 2.0 и 2.5 л промойте растворителем коромысла привода

клапанов, затем тщательно просушите их. Использование сжатого воздуха

существенно облегчит выполнение процедуры (не забудьте надеть защитные

очки).

9. Промойте в растворителе и тщательно просушите клапанные пружины,

их тарелки и сухари разрезных замков. Постарайтесь не перепутать

компоненты.

10. Соскоблите основную массу сформировавшихся на поверхностях клапанов

отложений, затем проволочной насадкой к электродрели окончательно

зачистите поверхности стержней и тарелок клапанов - следите, чтобы

клапаны не оказались перепутаны.

11. На моделях 3.0 л извлеките и тщательно вычистите гидравлические

толкатели и регулировочные шайбы.

12. Складывайте очищенные компоненты в организованном порядке. |

|

Проверка состояния и обслуживание компонентов

4-цилиндровый двигатель

Клапанные пружины

| |

| 1. Проверьте клапанные пружины на наличие механических

повреждений.

2. Измерьте длину пружин в свободном состоянии и под нагрузкой.

Сравните результаты измерений с требованиями Спецификаций. Дефектные

и просевшие пружины замените.

3. Для проверки торцовки пружины ее следует установить вертикально

на плоскую поверхность и измерить величину отклонения от вертикали

при помощи угольника. Пружины с нарушением торцовки также подлежат

замене. |

|

Маслоотражательные колпачки

| |

| 1. Замена маслоотражательных колпачков производится

при износе их рабочих кромок, при смещении или утрате распорных

пружин, а также после восстановления рабочих поверхностей клапанов

и замене направляющих втулок.

2. Посадка новых колпачков на выступающие части направляющих втулок

производится при помощи специальной оправки ST 498857100 после предварительного

смазывания их чистым двигательным маслом.

|

Колпачки впускных

и выпускных клапанов отличаются по типоразмеру и могут быть

идентифицированы по цветовой маркировке. Так, резиновая основа

колпачков впускных клапанов имеет черный цвет, выпускных -

коричневый. Пружинная часть всех колпачков окрашена в серебристый

цвет. Ни в коем случае не допускается производить посадку

колпачков путем застукивания! |

|

|

Литье головки цилиндров

| |

| 1. Проверьте литье головки на наличие трещин, каверн

и прочих повреждений.

|

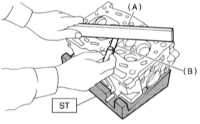

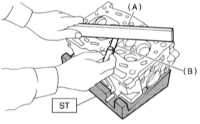

2. При помощи измерителя

плоскостности (поставленная на ребро стальная линейка) и щупа

лезвийного типа определите величину неплоскостности сопрягаемой

поверхности головки цилиндров. Если результат измерения превышает

предельное допустимое значение (см. Спецификации), головку

следует отдать в проточку.

|

Помните,

что причиной развития неплоскостности сопрягаемой поверхности

может явиться неравномерность затягивания болтов крепления

головки! |

A — Измеритель плоскостности (стальная линейка)

B — Щуп лезвийного типа |

|

|

Седла клапанов

| |

|

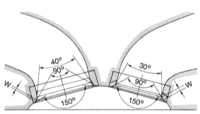

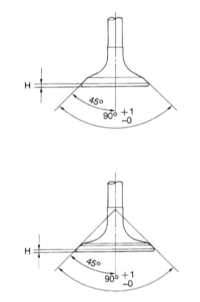

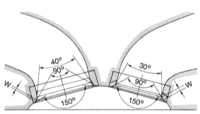

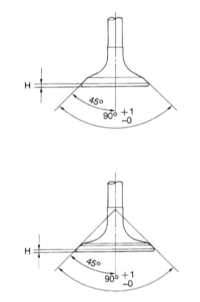

Оцените состояние фасок клапанных

седел. В случае необходимости произведите восстановление рабочих

поверхностей путем проточки, либо обработки фасок шлифовальным

камнем.

|

При замене направляющих

втулок клапанов обработка фасок производится в обязательном

порядке. Геометрические параметры седел клапанов показаны

на иллюстрации, сравните фактические характеристики

с требованиями Спецификаций, в случае необходимости

произведите соответствующий восстановительный ремонт.

|

|

|

|

Направляющие втулки клапанов

| |

| 1. Определите величину зазора посадки клапана в

направляющей втулке. Зазор может быть вычислен путем вычитания наружного

диаметра стержня клапана из внутреннего диаметра втулки, - измерения

производите с помощью микрометра.

2. При выходе результатов измерений за пределы допустимого диапазона

(см. Спецификации) втулки подлежат замене.

|

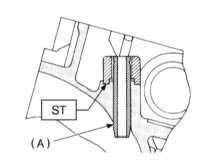

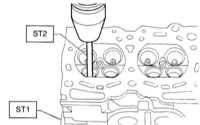

3. Разверните головку камерами

сгорания вверх и установите ее на специальный стенд ST1 498267800

таким образом, чтобы направляющие втулки попали в отверстия

в нем. Втулки выпрессовываются из головки при помощи приспособления

ST2 499767200. |

|

4. Переверните головку сопрягаемой

поверхностью вниз и установите калиброванный ограничитель

величины выступания втулок ST 499767700 (для втулок впускных

клапанов)/ST 499767800 (для втулок выпускных клапанов). Удостоверьтесь

в отсутствии трещин в стенках гнезд под посадку втулок.

A — Направляющая втулка клапана |

5. Предварительно смазав чистым двигательным маслом, вложите новую

направляющую втулку в оправку специального инструмента. Заправьте

стержень инструмента внутрь втулки и запрессуйте последнюю заподлицо

с торцевой поверхностью ограничителя. Удостоверьтесь, что величина

выступания новой втулки не выходит за пределы допустимого диапазона

(см. Спецификации).

6. При помощи развертки ST 499767400 разработайте отверстие направляющей

втулки, - осторожно вращая смазанную двигательным маслом развертку

по часовой стрелке и слегка прижимая, введите ее внутрь втулки.

При извлечении развертки следует продолжать вращать ее в прежнем

направлении (по часовой стрелке). Закончив разработку, удалите из

втулок стружки. Если в ходе разработки втулки ее внутренняя поверхность

остается блестящей и не появляется стружки, замените развертку или

произведите ее правку.

|

Если на внутренней

поверхности направляющей втулки имеются задиры, они могут

быть удалены при помощи шлифовального бруска. |

7. В заключение еще раз проверьте форму рабочих фасок седел клапанов.

|

|

Впускные и выпускные клапаны

| |

| 1. Внимательно осмотрите тарелки и стержни клапанов.

В случае выявления дефектов, деформаций или износа замените клапан.

|

2. Клапан также подлежит

замене, если ширина цилиндрической части его тарелки, - поясок,

- оказывается ниже оговоренного в Спецификациях предельного

допустимого значения.

Н — Поясок |

3. Если клапаны находятся в удовлетворительном состоянии, следует

произвести их притирку к своим седлам. Притирка выполняется с применением

специальной абразивной пасты. И производится до появления на поверхности

фаски ровного непрерывного кольца матовой окраски.

4. Закончив притирку, тщательно удалите все следы абразива и установите

новые маслоотражательные колпачки.

|

После притирки

каждый клапан оказывается «привязан» к конкретному седлу!

|

|

|

6-цилиндровый двигатель

| |

| 1. Проверка состояния и обслуживание клапанных

пружин, маслоотражательных колпачков, литья головки цилиндров, седел

и направляющих втулок клапанов, а также самих клапанов на 6-цилиндровых

двигателях производится аналогично соответствующим процедурам, описанным

выше для 4-цилиндровых двигателей с учетом перечисленных ниже отличий.

2. Направляющие втулки выпрессовываются из головки при помощи специального

приспособления ST 499765700. Для всех клапанов используется калиброванный

ограничитель величины выступания втулок ST 18251AA000. Разработка

отверстий направляющих втулок производится при помощи развертки

ST 499765900. |

|

Толкатели клапанов

| |

| 1. Внимательно осмотрите толкатели клапанов.

2. Измерьте наружный диаметр толкателя и внутренний диаметр гнезда

под его посадку в головке цилиндров.

3. Определите величину зазора посадки толкателя клапана в гнезде

и сравните результаты вычислений с допустимыми значениями (см. Спецификации),

- при выходе их за пределы допустимого диапазона головка подлежат

замене. |

|

СБОРКА

4-цилиндровый двигатель

| |

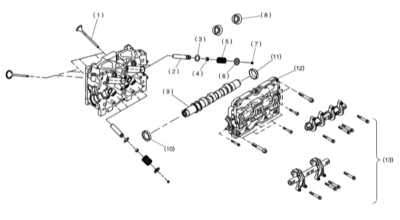

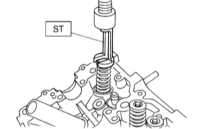

| 1. Компоненты сборки головки цилиндров представлены

на иллюстрации.

2. Установите головку цилиндров на монтажный стенд ST 498267800.

3. Смажьте стержни чистым маслом и установите клапаны в их направляющие

втулки, - постарайтесь не повредить рабочие кромки маслоотражательных

колпачков.

4. Установите клапанные пружины с тарелками.

|

Пружины устанавливаются

стороной с сокращенным шагом витков вниз (к головке), а окрашенным

концом вверх (к тарелке)! |

5. При помощи специального приспособления ST 499718000 поочередно

сожмите клапанные пружины и установите сухари разрезных замков.

После установки слегка постучите деревянным молотком по клапанным

пружинам для их лучшей посадки. |

|

6-цилиндровый двигатель

| |

| 1. Сборка головки также производится на стенде

ST 18250AA000.

2. Смазывая стержни чистым двигательным маслом, и установите клапаны

в свои направляющие втулки, - постарайтесь не повредить рабочие

кромки маслоотражательных колпачков.

3. Установите клапанные пружины с тарелками.

|

Пружины устанавливаются

стороной с сокращенным шагом витков вниз (к головке), а окрашенным

концом вверх. |

4. При помощи специального приспособления ST 499718000 поочередно

сожмите клапанные пружины и установите сухари разрезных замков.

После установки слегка постучите клапанные сборки молотком с мягким

бойком с целью усадки компонентов.

5. Смажьте и установите регулировочные шайбы и толкатели клапанов.

|

|